Materiały z tworzyw sztucznych i formowanie wtryskowe stanowią podstawę soczewek zminiaturyzowanych. Struktura soczewki plastikowej obejmuje materiał soczewki, lufę soczewki, mocowanie soczewki, dystans, arkusz cieniowania, materiał pierścienia ciśnieniowego itp.

Istnieje kilka rodzajów materiałów soczewek dla soczewek plastikowych, z których wszystkie są zasadniczo plastikowe (polimer o wysokiej molekularnej). Są to termoplastiki, tworzywa sztuczne, które zmiękczają i stają się plastikowe po podgrzaniu, stwardnienia po schłodzeniu i zmiękczaniu po ponownym podgrzaniu. Fizyczna zmiana, która powoduje odwracalną zmianę między stanami cieczy i stałymi za pomocą ogrzewania i chłodzenia. Niektóre materiały zostały wymyślone wcześniej, a niektóre są stosunkowo nowe. Niektóre są tworzywami tworzywającym ogólnego zastosowania, a niektóre materiały są specjalnie opracowanymi optycznymi materiałami z tworzyw sztucznych, które są bardziej szczegółowe w niektórych polach optycznych.

W projekcie optycznym możemy zobaczyć stopnie materialne różnych firm, takich jak EP8000, K26R, APL5015, OKP-1 i tak dalej. Wszystkie należą do określonego rodzaju materiału z tworzywa sztucznego, a następujące typy są bardziej powszechne i sortujemy je zgodnie z ich czasem wyglądu:

Plastikowe soczewki

- L PMMA/Acryl:Poli (metakrylan metylu), metakrylan polimetylu (pleksiglass, akryl). Ze względu na niską cenę, wysoką transmitancję i wysoką wytrzymałość mechaniczną, PMMA jest najczęstszym substytutem szkła w życiu. Większość przezroczystego tworzywa sztucznego jest wykonana z PMMA, takich jak przezroczyste płytki, przezroczyste łyżki i małe diody LED. soczewka itp. PMMA jest produkowana masowo od lat 30. XX wieku.

- PS:Polistyren, polistyren, jest bezbarwnym i przezroczystym termoplastycznym, a także inżynierskim plastikiem, który rozpoczął masową produkcję w latach 30. XX wieku. Wiele białych piankowych pudełek i pudełka na lunch, które są powszechne w naszym życiu, składa się z materiałów PS.

- PC:Poliwęglan, poliwęglan, jest również bezbarwnym i przezroczystym amorficznym termoplastycznym, a także jest plastikiem ogólnym. Został to uprzemysłowiony tylko w latach 60. XX wieku. Odporność na uderzenie materiału PC jest bardzo dobra, powszechne zastosowania obejmują wiadra dozownika wody, gogle itp.

- L COL & COC:Cykliczny polimer olefiny (COP), cykliczny polimer olefiny; Cykliczny kopolimer olefinowy (COC) Cykliczny kopolimer olefinowy, jest amorficznym przezroczystym materiałem polimerowym o strukturze pierścieniowej, z podwójnymi wiązaniami węgla (coc. ) z innymi cząsteczkami (takimi jak etylen). Charakterystyka COP i COC są prawie takie same. Ten materiał jest stosunkowo nowy. Kiedy został po raz pierwszy wynaleziono, rozważano to głównie w przypadku niektórych optycznych zastosowań. Teraz jest szeroko stosowany w branżach filmowych, optycznych, wyświetlaczy, medycznych (butelkach opakowania). COP ukończył produkcję przemysłową około 1990 r., A COC ukończył produkcję przemysłową przed 2000 r.

- L O-PET:Optyczne poliestrowe optyczne włókno poliestrowe, O-PET został skomercjalizowany w Osace w 2010 roku.

Analizując materiał optyczny, zajmujemy się głównie ich właściwościami optycznymi i mechanicznymi.

Optyczne pRoperties

-

Współczynnik załamania światła i dyspersja

Współczynnik załamania światła i dyspersja

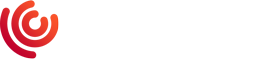

Na tym schemacie podsumowującym można zobaczyć, że różne optyczne materiały z tworzywa sztucznego zasadniczo należą do dwóch przedziałów: jedna grupa jest wysokim współczynnikiem załamania światła i wysoka dyspersja; Druga grupa to niski współczynnik załamania światła i niska dyspersja. Porównując opcjonalny zakres współczynników załamania światła i rozproszenie materiałów szklanych, przekonamy się, że opcjonalny zakres współczynnika załamania światła materiałów plastikowych jest bardzo wąski, a wszystkie materiały z tworzyw sztucznych mają stosunkowo niski współczynnik załamania światła. Ogólnie rzecz biorąc, zakres opcji materiałów z tworzyw sztucznych jest węższy i istnieje tylko około 10 do 20 komercyjnych ocen, co w dużej mierze ogranicza swobodę projektowania optycznego pod względem materiałów.

Wskaźnik załamania światła zmienia się w zależności od długości fali: współczynnik załamania światła optycznych materiałów tworzyw sztucznych wzrasta wraz z długością fali, współczynnik załamania światła zmniejsza się nieznacznie, a ogólny jest stosunkowo stabilny.

Zmiany współczynnika załamania światła wraz z temperaturą DN/DT: Współczynnik temperatury współczynnika załamania światła światła optycznych jest 6 razy do 50 razy większy niż szkło, co jest wartością ujemną, co oznacza, że wraz ze wzrostem temperatury współczynnik załamania zmniejsza się. Na przykład, dla długości fali 546 nm, -20 ° C do 40 ° C, wartość DN/DT materiału plastikowego wynosi -8 do -15x10^–5/° C, natomiast wartość materiału szklanego NBK7 to 3x10^–6/° C.

-

Transmitancja

Transmitancja

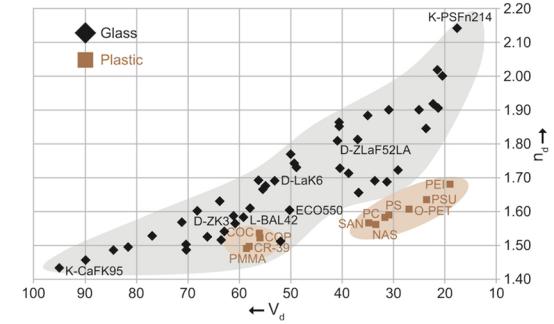

Odnosząc się do tego obrazu, większość tworzyw optycznych ma przekaz ponad 90% w pasmach światła widzialnego; Mają również dobrą transformację dla pasm podczerwieni o powierzchni 850 nm i 940 nm, które są powszechne w elektronice użytkowej. Przekazanie materiałów z tworzyw sztucznych również z czasem spadnie w pewnym stopniu. Głównym powodem jest to, że plastik pochłania promienie ultrafioletowe na słońcu, a łańcuch molekularny pęka w celu degradacji i łączenia krzyżowego, co powoduje zmiany właściwości fizycznych i chemicznych. Najbardziej oczywistym manifestacją makroskopową jest żółknięcie materiału z tworzywa sztucznego.

-

Stres dwójłomność

Zatrzymanie obiektywu

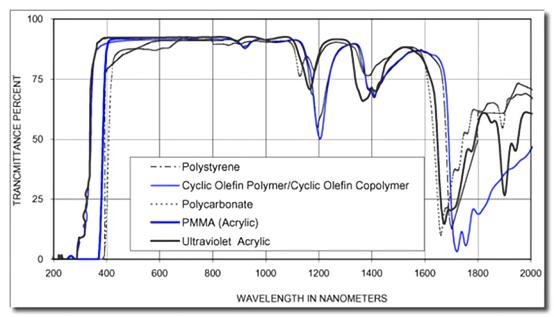

Naprężenie dwójłomności (dwójłomność) jest właściwością optyczną materiałów. Wskaźnik załamania materiałów jest związany ze stanem polaryzacji i kierunkiem propagacji padającego światła. Materiały wykazują różne wskaźniki załamania dla różnych stanów polaryzacji. W przypadku niektórych systemów to odchylenie współczynnika załamania światła jest bardzo małe i nie ma dużego wpływu na system, ale w przypadku niektórych specjalnych systemów optycznych odchylenie to wystarczy, aby spowodować poważną degradację wydajności systemu.

Same plastikowe materiały nie mają charakterystyki anizotropowej, ale formowanie wtrysku tworzyw sztucznych wprowadzi dwójłomność naprężenia. Głównym powodem jest naprężenie wprowadzone podczas formowania wtryskowego i rozmieszczenie plastikowych makrocząsteczek po chłodzeniu. Naprężenie jest ogólnie skoncentrowane w pobliżu portu wtrysku, jak pokazano na poniższym rysunku.

Ogólna zasada projektowania i produkcji polega na zminimalizowaniu dwójłomności naprężeń w optycznej płaszczyźnie efektywnej, która wymaga rozsądnego projektu struktury soczewki, formy do formowania wtryskowego i parametrów produkcyjnych. Spośród kilku materiałów materiały PC są bardziej podatne na dwójłomność stresową (około 10 razy większe niż materiały PMMA), a materiały COP, COC i PMMA mają mniejsze naprężenie.

Czas po: 26-2023