Os materiais plásticos e o moldeo por inxección son a base das lentes miniaturizadas. A estrutura da lente de plástico inclúe o material da lente, o corpo da lente, a montura da lente, o separador, a lámina de sombreado, o material do anel de presión, etc.

Existen varios tipos de materiais para lentes de plástico, todos eles esencialmente plásticos (polímeros de alto peso molecular). Trátase de termoplásticos, plásticos que se abrandan e se volven plásticos ao quentalos, endurecen ao arrefriar e volven abrandar ao quentalos. Un cambio físico que produce unha permutación reversible entre os estados líquido e sólido mediante quecemento e arrefriamento. Algúns materiais foron inventados antes e outros son relativamente novos. Algúns son plásticos de aplicación xeral e outros materiais son materiais plásticos ópticos especialmente desenvolvidos, que se usan máis especificamente nalgúns campos ópticos.

No deseño óptico, podemos ver as calidades de materiais de varias empresas, como EP8000, K26R, APL5015, OKP-1 e outras. Todas elas pertencen a un determinado tipo de material plástico, e os seguintes tipos son os máis comúns, e clasificarémolos segundo o seu tempo de aparición:

As lentes de plástico

- PMMA/Acrílico:Poli(metacrilato de metilo), polimetacrilato de metilo (plexiglás, acrílico). Debido ao seu prezo económico, alta transmitancia e alta resistencia mecánica, o PMMA é o substituto do vidro máis común na vida. A maioría dos plásticos transparentes están feitos de PMMA, como pratos transparentes, culleres transparentes e pequenos LED, lentes, etc. O PMMA prodúcese en masa desde a década de 1930.

- PD:O poliestireno, poliestireno, é un termoplástico incoloro e transparente, así como un plástico de enxeñaría, que comezou a producirse en masa na década de 1930. Moitas das caixas e fiambreiras de escuma branca que son comúns nas nosas vidas están feitas de materiais de PS.

- PC:O policarbonato, tamén é un termoplástico amorfo incoloro e transparente, e tamén é un plástico de uso xeral. Só se industrializou na década de 1960. A resistencia ao impacto do material PC é moi boa, as aplicacións comúns inclúen baldes dispensadores de auga, lentes, etc.

- l COP e COC:Polímero de olefina cíclica (COP), polímero de olefina cíclica; copolímero de olefina cíclica (COC) O copolímero de olefina cíclica é un material polimérico transparente amorfo cunha estrutura de anel, con dobres enlaces carbono-carbono no anel. Os hidrocarburos cíclicos están feitos a partir de monómeros de olefina cíclica por autopolimerización (COP) ou copolimerización (COC) con outras moléculas (como o etileno). As características do COP e o COC son case as mesmas. Este material é relativamente novo. Cando se inventou por primeira vez, considerouse principalmente para algunhas aplicacións relacionadas coa óptica. Agora úsase amplamente nas industrias de películas, lentes ópticas, pantallas e medicina (envases de botellas). O COP completou a produción industrial arredor de 1990 e o COC completou a produción industrial antes do ano 2000.

- l O-PET:A fibra óptica de poliéster, O-PET, comercializouse en Osaca na década de 2010.

Ao analizar un material óptico, preocúpanos principalmente as súas propiedades ópticas e mecánicas.

P ópticopropiedades

-

Índice de refracción e dispersión

Índice de refracción e dispersión

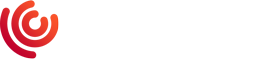

Neste diagrama resumido pódese ver que os diferentes materiais plásticos ópticos divídense basicamente en dous intervalos: un grupo é de alto índice de refracción e alta dispersión; o outro grupo é de baixo índice de refracción e baixa dispersión. Comparando o rango opcional de índice de refracción e dispersión dos materiais de vidro, veremos que o rango opcional de índice de refracción dos materiais plásticos é moi estreito, e todos os materiais plásticos ópticos teñen un índice de refracción relativamente baixo. En xeral, o rango de opcións para os materiais plásticos é máis estreito, e só hai entre 10 e 20 graos de materiais comerciais, o que limita en gran medida a liberdade de deseño óptico en termos de materiais.

O índice de refracción varía coa lonxitude de onda: o índice de refracción dos materiais plásticos ópticos aumenta coa lonxitude de onda, o índice de refracción diminúe lixeiramente e o conxunto é relativamente estable.

O índice de refracción cambia coa temperatura Dn/DT: o coeficiente de temperatura do índice de refracción dos plásticos ópticos é de 6 a 50 veces maior que o do vidro, o que é un valor negativo, o que significa que a medida que aumenta a temperatura, o índice de refracción diminúe. Por exemplo, para unha lonxitude de onda de 546 nm, de -20 °C a 40 °C, o valor dn/dT do material plástico é de -8 a -15X10^–5/°C, mentres que, pola contra, o valor do material de vidro NBK7 é de 3X10^–6/°C.

-

Transmitancia

A transmitancia

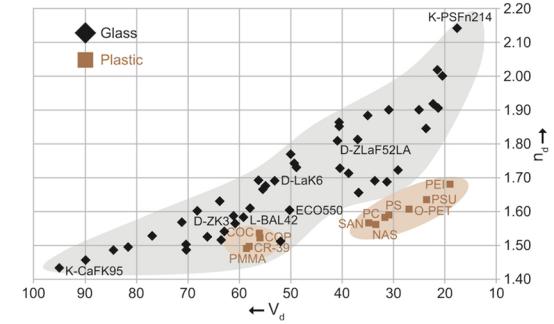

En referencia a esta imaxe, a maioría dos plásticos ópticos teñen unha transmitancia de máis do 90 % na banda de luz visible; tamén teñen unha boa transmitancia para as bandas infravermellas de 850 nm e 940 nm, que son comúns na electrónica de consumo. A transmitancia dos materiais plásticos tamén diminúe ata certo punto co tempo. A razón principal é que o plástico absorbe os raios ultravioleta do sol e a cadea molecular rompe para degradarse e reticularse, o que resulta en cambios nas propiedades físicas e químicas. A manifestación macroscópica máis obvia é o amareleamento do material plástico.

-

Birrefrinxencia de estrés

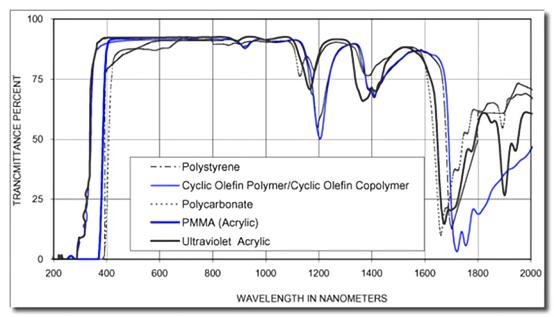

Refracción da lente

A birrefrinxencia por tensión (birrefrinxencia) é unha propiedade óptica dos materiais. O índice de refracción dos materiais está relacionado co estado de polarización e a dirección de propagación da luz incidente. Os materiais presentan diferentes índices de refracción para diferentes estados de polarización. Para algúns sistemas, esta desviación do índice de refracción é moi pequena e non ten un grande impacto no sistema, pero para algúns sistemas ópticos especiais, esta desviación é suficiente para causar unha degradación grave do rendemento do sistema.

Os materiais plásticos en si mesmos non teñen características anisotrópicas, pero o moldeo por inxección de plásticos introducirá birrefrinxencia por tensión. A razón principal é a tensión introducida durante o moldeo por inxección e a disposición das macromoléculas de plástico despois do arrefriamento. A tensión xeralmente concéntrase preto do porto de inxección, como se mostra na figura seguinte.

O principio xeral de deseño e produción é minimizar a birrefrinxencia por tensión no plano óptico efectivo, o que require un deseño razoable da estrutura da lente, o molde de moldeo por inxección e os parámetros de produción. Entre varios materiais, os materiais de PC son máis propensos á birrefrinxencia por tensión (aproximadamente 10 veces maior que os materiais de PMMA), e os materiais de COP, COC e PMMA teñen unha birrefrinxencia por tensión menor.

Data de publicación: 26 de xuño de 2023