پلاسٹک کے مواد اور انجیکشن مولڈنگ منیٹورائزڈ لینسوں کی اساس ہیں۔ پلاسٹک کے عینک کی ساخت میں لینس میٹریل ، لینس بیرل ، لینس ماؤنٹ ، اسپیسر ، شیڈنگ شیٹ ، پریشر رنگ رنگ مواد ، وغیرہ شامل ہیں۔

پلاسٹک کے لینسوں کے لئے لینس کے متعدد قسم کے مواد موجود ہیں ، یہ سب بنیادی طور پر پلاسٹک (اعلی سالماتی پولیمر) ہیں۔ وہ تھرموپلاسٹکس ، پلاسٹک ہیں جو گرم ہونے پر نرم اور پلاسٹک بن جاتے ہیں ، ٹھنڈا ہونے پر سخت ہوجاتے ہیں ، اور جب دوبارہ گرم ہوجاتے ہیں تو نرم ہوجاتے ہیں۔ ایک جسمانی تبدیلی جو حرارتی اور ٹھنڈک کا استعمال کرتے ہوئے مائع اور ٹھوس ریاستوں کے مابین ایک الٹ تبدیلی پیدا کرتی ہے۔ کچھ مواد پہلے ایجاد کیے گئے تھے اور کچھ نسبتا new نئے ہیں۔ کچھ عمومی مقصد کے اطلاق کے پلاسٹک ہیں ، اور کچھ مواد خاص طور پر تیار کردہ آپٹیکل پلاسٹک مواد تیار کرتے ہیں ، جو خاص طور پر کچھ آپٹیکل شعبوں میں استعمال ہوتے ہیں۔

آپٹیکل ڈیزائن میں ، ہم مختلف کمپنیوں کے مادی گریڈ دیکھ سکتے ہیں ، جیسے EP8000 ، K26R ، APL5015 ، OKP-1 وغیرہ۔ ان سب کا تعلق ایک خاص قسم کے پلاسٹک میٹریل سے ہے ، اور مندرجہ ذیل اقسام زیادہ عام ہیں ، اور ہم ان کو ان کے ظاہری وقت کے مطابق ترتیب دیں گے۔

پلاسٹک کے لینس

- ایل پی ایم ایم اے/ایکریلک:پولی (میتھیل میتھکرائیلیٹ) ، پولیمیتھیل میتھکریلیٹ (پلیکسگلاس ، ایکریلک)۔ اس کی سستی قیمت ، اعلی ترسیل ، اور اعلی مکینیکل طاقت کی وجہ سے ، پی ایم ایم اے زندگی کا سب سے عام شیشے کا متبادل ہے۔ زیادہ تر شفاف پلاسٹک پی ایم ایم اے سے بنے ہیں ، جیسے شفاف پلیٹیں ، شفاف چمچ اور چھوٹے ایل ای ڈی۔ لینس وغیرہ 1930 کی دہائی سے پی ایم ایم اے کو بڑے پیمانے پر تیار کیا گیا ہے۔

- PS:پولی اسٹیرن ، پولی اسٹیرن ، ایک بے رنگ اور شفاف تھرمو پلاسٹک کے ساتھ ساتھ ایک انجینئرنگ پلاسٹک ہے ، جس نے 1930 کی دہائی میں بڑے پیمانے پر پیداوار کا آغاز کیا تھا۔ بہت سے سفید فوم بکس اور لنچ بکس جو ہماری زندگی میں عام ہیں PS مواد سے بنے ہیں۔

- پی سی:پولی کاربونیٹ ، پولی کاربونیٹ ، ایک بے رنگ اور شفاف امورفوس تھرمو پلاسٹک بھی ہے ، اور یہ ایک عام مقصد والا پلاسٹک بھی ہے۔ یہ صرف 1960 کی دہائی میں صنعتی بنایا گیا تھا۔ پی سی میٹریل کی اثرات کے خلاف مزاحمت بہت اچھی ہے ، عام ایپلی کیشنز میں واٹر ڈسپنسر بالٹی ، چشمیں وغیرہ شامل ہیں۔

- ایل کاپ اور سی او سی:چکرو اولیفن پولیمر (سی او پی) ، چکرو اولیفن پولیمر ؛ سائیکلک اولیفن کوپولیمر (سی او سی) سائیکلک اولیفن کوپولیمر ، ایک رنگ میں رنگ میں کاربن کاربن ڈبل بانڈ کے ساتھ رنگ میں کاربن کاربن ڈبل بانڈز کے ساتھ ایک امورفوس شفاف پولیمر مواد ہے ، سائیکلک اولیفن منومر سے خود سے پالیمرائزیشن (COPolymeriization (CoPolymeriizat ) دوسرے انووں (جیسے ایتھیلین) کے ساتھ۔ COP اور COC کی خصوصیات تقریبا ایک جیسی ہیں۔ یہ مواد نسبتا new نیا ہے۔ جب اس کی پہلی ایجاد کی گئی تھی ، تو اس پر بنیادی طور پر کچھ آپٹیکل متعلقہ ایپلی کیشنز کے لئے غور کیا جاتا تھا۔ اب یہ فلم ، آپٹیکل لینس ، ڈسپلے ، میڈیکل (پیکیجنگ بوتل) صنعتوں میں وسیع پیمانے پر استعمال ہوتا ہے۔ سی او پی نے 1990 کے آس پاس صنعتی پیداوار مکمل کی ، اور سی او سی نے 2000 سے پہلے ہی صنعتی پیداوار مکمل کی۔

- L O-PET:آپٹیکل پالئیےسٹر آپٹیکل پالئیےسٹر فائبر ، او پیٹ کو 2010 کی دہائی میں اوساکا میں کمرشلائز کیا گیا تھا۔

جب آپٹیکل مواد کا تجزیہ کرتے ہو تو ، ہم بنیادی طور پر ان کی آپٹیکل اور مکینیکل خصوصیات سے وابستہ ہیں۔

آپٹیکل پیroperties

-

اضطراب انگیز اشاریہ اور بازی

اضطراری اشاریہ اور بازی

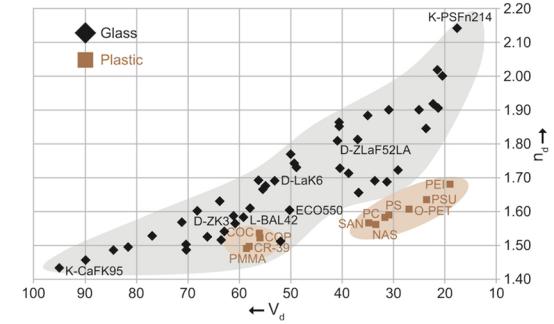

اس سمری آریگرام سے یہ دیکھا جاسکتا ہے کہ مختلف آپٹیکل پلاسٹک مواد بنیادی طور پر دو وقفوں میں آتا ہے: ایک گروپ اعلی اضطراب انگیز انڈیکس اور اعلی بازی ہے۔ دوسرا گروپ کم اضطراب انگیز انڈیکس اور کم بازی ہے۔ اضطراری اشاریہ کی اختیاری رینج اور شیشے کے مواد کی بازی کا موازنہ کرتے ہوئے ، ہمیں معلوم ہوگا کہ پلاسٹک کے مواد کی اضطراری انڈیکس کی اختیاری رینج بہت تنگ ہے ، اور آپٹیکل پلاسٹک کے تمام مواد میں نسبتا low کم اضطراری انڈیکس ہوتا ہے۔ عام طور پر ، پلاسٹک کے مواد کے ل options اختیارات کی حد تنگ ہوتی ہے ، اور یہاں صرف 10 سے 20 تجارتی مادی گریڈ ہوتے ہیں ، جو بڑے پیمانے پر مواد کے لحاظ سے آپٹیکل ڈیزائن کی آزادی کو محدود کرتے ہیں۔

اضطراری اشاریہ طول موج کے ساتھ مختلف ہوتا ہے: آپٹیکل پلاسٹک کے مواد کا اضطراب انگیز اشاریہ طول موج کے ساتھ بڑھتا ہے ، اضطراب انگیز انڈیکس قدرے کم ہوتا ہے ، اور مجموعی طور پر نسبتا مستحکم ہوتا ہے۔

درجہ حرارت DN/DT کے ساتھ اضطراب انگیز اشاریہ تبدیلیاں: آپٹیکل پلاسٹک کے اضطراب انگیز اشاریہ کا درجہ حرارت کا گتانک شیشے کے مقابلے میں 6 گنا سے 50 گنا زیادہ ہے ، جس کا مطلب ہے کہ جیسے جیسے درجہ حرارت میں اضافہ ہوتا ہے ، اضطراری اشاریہ کم ہوتا ہے۔ مثال کے طور پر ، 546nm ، -20 ° C سے 40 ° C کی طول موج کے لئے ، پلاسٹک کے مواد کی DN/DT قیمت -8 سے -15x10^–5/° C ہے ، جبکہ اس کے برعکس ، شیشے کے مواد کی قدر NBK7 3x10^–6/° C ہے۔

-

ٹرانسمیٹینس

ٹرانسمیٹینس

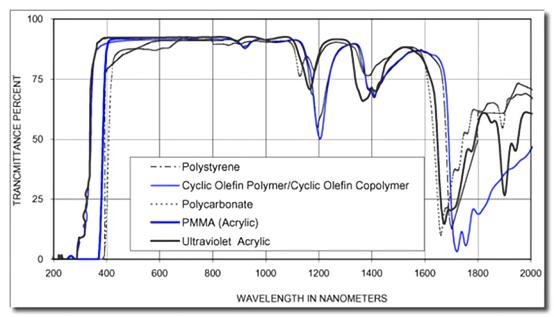

اس تصویر کا حوالہ دیتے ہوئے ، زیادہ تر آپٹیکل پلاسٹک میں مرئی لائٹ بینڈ میں 90 فیصد سے زیادہ کی ترسیل ہوتی ہے۔ ان کے پاس 850nm اور 940nm کے اورکت بینڈوں کے لئے بھی ایک اچھی ترسیل ہے ، جو صارفین کے الیکٹرانکس میں عام ہیں۔ پلاسٹک کے مواد کی ترسیل بھی وقت کے ساتھ ایک خاص حد تک کم ہوجائے گی۔ اس کی بنیادی وجہ یہ ہے کہ پلاسٹک سورج میں الٹرا وایلیٹ کرنوں کو جذب کرتا ہے ، اور مالیکیولر چین ہراس اور کراس لنک کو توڑ دیتا ہے ، جس کے نتیجے میں جسمانی اور کیمیائی خصوصیات میں تبدیلی آتی ہے۔ سب سے واضح میکروسکوپک مظہر پلاسٹک کے مواد کی زرد ہے۔

-

تناؤ بائیر فرینجنس

لینس اضطراب

تناؤ بائیر فرینجینس (بائیر فرینجینس) مواد کی آپٹیکل پراپرٹی ہے۔ مواد کا اضطراب انگیز اشاریہ پولرائزیشن ریاست اور واقعہ کی روشنی کے پھیلاؤ کی سمت سے متعلق ہے۔ مواد مختلف پولرائزیشن ریاستوں کے لئے اضطراب کے مختلف اشاریوں کی نمائش کرتا ہے۔ کچھ سسٹم کے ل this ، یہ اضطراب انگیز انڈیکس انحراف بہت چھوٹا ہے اور اس کا نظام پر بہت زیادہ اثر نہیں پڑتا ہے ، لیکن کچھ خاص آپٹیکل سسٹم کے ل this ، یہ انحراف نظام کی کارکردگی میں سنگین انحطاط کا سبب بننے کے لئے کافی ہے۔

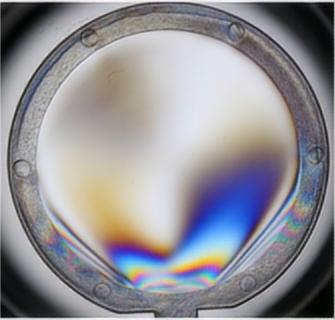

پلاسٹک کے مواد میں خود انیسوٹروپک خصوصیات نہیں ہوتی ہیں ، لیکن پلاسٹک کے انجیکشن مولڈنگ سے تناؤ کی برجیاں متعارف ہوں گی۔ اس کی بنیادی وجہ انجیکشن مولڈنگ کے دوران متعارف کروائی گئی ہے اور ٹھنڈا ہونے کے بعد پلاسٹک میکروومولیکولس کا انتظام ہے۔ تناؤ عام طور پر انجیکشن پورٹ کے قریب مرکوز ہوتا ہے ، جیسا کہ نیچے دیئے گئے اعداد و شمار میں دکھایا گیا ہے۔

عمومی ڈیزائن اور پروڈکشن کا اصول آپٹیکل موثر طیارے میں تناؤ بائیر فرینجنس کو کم سے کم کرنا ہے ، جس کے لئے عینک کے ڈھانچے ، انجیکشن مولڈنگ مولڈ اور پروڈکشن پیرامیٹرز کے معقول ڈیزائن کی ضرورت ہے۔ متعدد مواد میں ، پی سی مواد پر دباؤ ڈالنے کا زیادہ خطرہ ہوتا ہے (پی ایم ایم اے میٹریل سے تقریبا 10 10 گنا زیادہ) ، اور سی او پی ، سی او سی ، اور پی ایم ایم اے مواد میں تناؤ کم تر ہوتا ہے۔

پوسٹ ٹائم: جون -26-2023