Пластични материјали и убризгавање је основа за минијатуризоване сочиве. Структура пластичних сочива укључује сочиво материјал, бачву сочива, носач објектива, одстојник, сјенкање, материјал под притиском итд.

Постоји неколико врста материјала сочива за пластичне сочиве, које су све у основи пластичне (високи молекуларни полимер). Они су термопластика, пластика која омекшава и постану пластична када се загрева, очврсне када се охлади и омекшају се када се поново загрева. Физичка промена која производи реверзибилну промену између течних и чврстих стања користећи грејање и хлађење. Неки материјали су били измишљени раније, а неки су релативно нов. Неки су пластика опште намене, а неки материјали су посебно развијени оптички пластични материјали, који се више посебно користе у неким оптичким пољима.

У оптичком дизајну, можемо видети материјалне разреде разних компанија, као што су ЕП8000, К26Р, АПЛ5015, ОКП-1 и тако даље. Сви припадају одређеној врсти пластичног материјала, а следеће врсте су чешћа и ми ћемо их сортирати према њиховом времену:

Пластична сочива

- ЛММА / Акрил:Поли (метил метакрилат), полиметил метакрилат (плексигласа, акрил). Због своје јефтине цене, високе преносне и високе механичке чврстоће, ПММА је најчешће замјена стакла у животу. Већина провидне пластике израђена је од ПММА, као што су прозирне плоче, прозирне кашике и мале ЛЕД. Објектив итд. ПММА је масовно произведен од 1930-их.

- ПС:Полистирен, полистирен, је безбојна и транспарентна термопластична, као и инжењерска пластика, која је започела масовну производњу 1930-их. Многе бијеле кутије за пену и кутије за ручак који су уобичајени у нашим животима израђени су од ПС материјала.

- ПЦ:Поликарбонат, поликарбонат, је такође безбојна и провидна аморфна термопластика, а такође је и пластика опште намене. То је само индустријализовано 1960-их. Отпорност на утицај ПЦ материјала је врло добра, уобичајене апликације укључују канте за диспензе за воду, наочаре итд.

- Л ЦОП & ЦОЦ:Циклични полимер олефина (ЦОП), циклични полимер олефина; Циклични олефин кополимер (цОЦ) циклични олефин кополимер, је аморфни провидан полимерни материјал са структуром прстена, са двоструким обвезницама угљеника-угљеника у прстену циклички угљоводоници направљени су од цикличних мономинских мономеризација самополимеризацијом (ЦОП) или коколимеризација (ЦОЦ) ) са другим молекулама (као што су етилен). Карактеристике ЦОП-а и ЦО-а су скоро исте. Овај материјал је релативно нов. Када је први пут измишљен, углавном се разматрало за неке оптичке примјене. Сада се широко користи у филму, оптичким сочивима, дисплеју, медицинским бочицама (бочице за паковање). ЦОП је завршио индустријску производњу око 1990. године, а ЦО ЦО ЦОП-а довршио индустријску производњу пре 2000. године.

- Л О-ПЕТ:Оптички полиестерски оптички полиестерски влакник, О-ПЕТ је комерцијализован у Осаки у 2010. години.

Када се анализира оптички материјал, углавном се бавимо њиховим оптичким и механичким својствима.

Оптички пропертиес

-

Индекс прехрани и дисперзија

Индекс прехрани и дисперзија

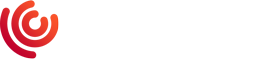

Може се видети из овог сажетка дијаграма да различити оптички пластични материјали у основи спадају у два интервала: једна група је висока индекс рефракције и висока дисперзија; Друга група је ниска рефракциона индекс и ниска дисперзија. Поређење опционог опсега рефракцијских индекса и дисперзије стаклених материјала, открит ћемо да је опциони асортиман рефракцијског индекса пластичних материјала врло узак, а сви оптички пластични материјали имају релативно низак индекс лома за релативно низак рефракцијски индекс. Генерално гледано, опсег опција за пластичне материјале је уже, а постоји само око 10 до 20 комерцијалних разреда, што у великој мери ограничава слободу оптичког дизајна у погледу материјала.

Рефракциони индекс варира са таласном дужином: Рефракцијски индекс оптичких пластичних материјала расте са таласном дужином, индекс рефракције се мало смањује, а укупни је релативно стабилан.

Индекс рефракције се мења са температуром ДН / ДТ: Температурни коефицијент рефракцијског индекса оптичке пластике је 6 пута до 50 пута већи од стакла, што је негативна вредност, што значи да се температура повећава, а што температура се повећава, а што температура се повећава, што се температура повећава, а што температура се повећава, а што температура се повећава. На пример, за таласну дужину од 546НМ, -20 ° Ц до 40 ° Ц, вредност ДТ / ДТ пластичног материјала је -8 до -15к10 ^ -5 / ° Ц, док је у супротности, вредност стакленог материјала НБК7 је 3к10 ^ -6 / ° Ц.

-

Пренос

Пренос

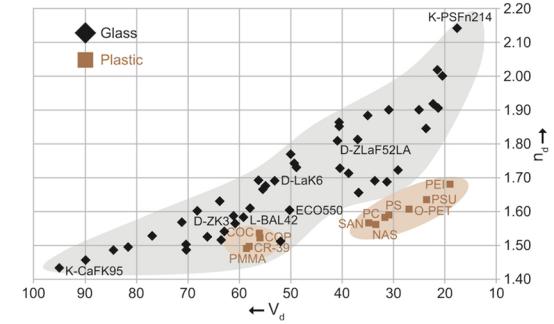

Позивајући се на ову слику, већина оптичких пластике има пренос више од 90% у видљивом светлосном опсегу; Такође имају добар пренос за инфрацрвене траке од 850нм и 940нм, који су уобичајени у потрошачкој електроници. Пренос пластичних материјала такође ће се с временом смањити и у одређеној мери. Главни разлог је тај што пластика апсорбује ултраљубичасте зраке на сунцу, а молекуларни ланац паузе за деградирање и унакрсну везу, што резултира променама физичких и хемијских својстава. Најочитија макроскопска манифестација је пожутење пластичног материјала.

-

Стрес Берефрингенце

Рефракција сочива

Стрес Берефрингенце (Берефрингенце) је оптичка имовина материјала. Индекс рефракције материјала односи се на поларизационо стање и смер ширења инцидента. Материјали показују различите индексе рефракције за различите поларизационе државе. За неке системе, ово одступање рефракцијског индекса је врло мале и нема велики утицај на систем, већ за неке посебне оптичке системе, ово одступање је довољно да изазове озбиљну деградацију перформанси система.

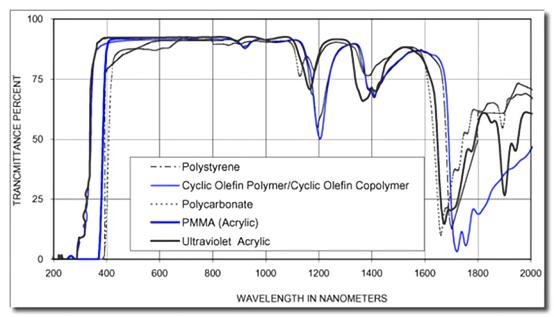

Сами пластични материјали немају анизотропне карактеристике, али убризгавање пластике уводиће стрес Берефрингенце. Главни разлог је стрес који се уводи током убризгавања и распореда пластичних макромолекула након хлађења. Стрес се углавном концентрише у близини порта за убризгавање, као што је приказано на слици испод.

Општи дизајн и принцип производње је да умањите стрес Берефрингенце у оптичкој ефикасној равнини, који захтева разуман дизајн структуре сочива, убризгавање калупа и параметара за производњу. Међу неколико материјала, ПЦ материјали су склонији стрес безариниранци (око 10 пута већи од ПММА материјала), а полицајац, ЦОЦ и ПММА материјали имају нижу стражу.

Вријеме поште: Јун-26-2023