Materialet plastike dhe formimi i injeksionit janë baza për lentet e miniaturizuara. Struktura e lenteve plastike përfshin materialin e lenteve, fuçi lente, montimin e lenteve, spacer, fletën e hijeve, materialin e unazës së presionit, etj.

Ekzistojnë disa lloje të materialeve të lenteve për lentet plastike, të gjitha janë në thelb plastike (polimer i lartë molekular). Ata janë termoplastikë, plastikë që zbuten dhe bëhen plastike kur nxehen, ngurtësohen kur ftohen dhe zbuten kur nxehen përsëri. Një ndryshim fizik që prodhon një ndryshim të kthyeshëm midis gjendjeve të lëngshme dhe të ngurta duke përdorur ngrohje dhe ftohje. Disa materiale u shpikën më herët dhe disa janë relativisht të reja. Disa janë plastikë aplikimi me qëllime të përgjithshme, dhe disa materiale janë materiale plastike optike të zhvilluara posaçërisht, të cilat përdoren më posaçërisht në disa fusha optike.

Në hartimin optik, ne mund të shohim notat materiale të kompanive të ndryshme, të tilla si EP8000, K26R, APL5015, OKP-1 etj. Ata të gjithë i përkasin një lloji të caktuar të materialit plastik, dhe llojet e mëposhtme janë më të zakonshme, dhe ne do t'i rendisim ato sipas kohës së paraqitjes së tyre:

Lentet plastike

- l PMMA/Akrilik:Poli (metil metil metacrilate), metacrilate polimetil (pleksiglas, akrilik). Për shkak të çmimit të tij të lirë, transmetimit të lartë dhe forcës së lartë mekanike, PMMA është zëvendësuesi më i zakonshëm i qelqit në jetë. Shumica e plastikës transparente janë bërë nga PMMA, të tilla si pllaka transparente, lugë transparente dhe LED të vogla. lentet etj. PMMA është prodhuar në masë që nga vitet '30.

- PS:Polistireni, polistireni, është një termoplastik i pangjyrë dhe transparent, si dhe një plastikë inxhinierike, e cila filloi prodhimin masiv në vitet '30. Shumë nga kutitë e bardha të shkumës dhe kutitë e drekës që janë të zakonshme në jetën tonë janë bërë nga materiale PS.

- PC:Polikarbonati, polikarbonati, është gjithashtu një termoplastik amorf i pangjyrë dhe transparent, dhe është gjithashtu një plastikë me qëllime të përgjithshme. Ajo u industrializua vetëm në vitet 1960. Rezistenca e ndikimit të materialit PC është shumë i mirë, aplikimet e zakonshme përfshijnë kova shpërndarëse të ujit, syze, etj.

- l Cop & CoC:Polimer ciklik olefin (COP), polimer ciklik olefin; Kopolimeri ciklik i olefinës olefin (COC) Cyclic Olefin Copolimer, është një material polimer transparent amorf me një strukturë unaze, me lidhje të dyfishta karboni-karboni në unazë hidrokarburet ciklike janë bërë nga monomerë ciklik olefin nga vetë-polimerizimi (COP) ose kopolimizimi (COC ) me molekula të tjera (siç është etileni). Karakteristikat e COP dhe COC janë pothuajse të njëjta. Ky material është relativisht i ri. Kur u shpik për herë të parë, ajo u konsiderua kryesisht për disa aplikime të lidhura me optikën. Tani ajo përdoret gjerësisht në industri, lente optike, ekran, industri mjekësore (shishe paketimi). COP përfundoi prodhimin industrial rreth vitit 1990, dhe COC përfundoi prodhimin industrial para vitit 2000.

- l o-pet:Fibra poliestër optike optike optike, O-PET u komercializua në Osaka në vitet 2010.

Kur analizojmë një material optik, ne jemi kryesisht të shqetësuar me vetitë e tyre optike dhe mekanike.

Optike Plitar

-

Indeksi dhe Shpërndarja Refraktuese

Indeksi dhe shpërndarja refraktive

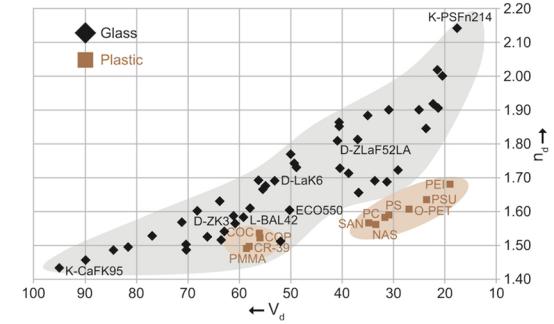

Nga ky diagram përmbledhës mund të shihet se materiale të ndryshme plastike optike në thelb bien në dy intervale: një grup është indeks i lartë refraktiv dhe shpërndarje e lartë; Grupi tjetër është indeksi i ulët refraktiv dhe shpërndarja e ulët. Duke krahasuar gamën opsionale të indeksit refraktiv dhe shpërndarjen e materialeve të qelqit, do të zbulojmë se gama opsionale e indeksit refraktiv të materialeve plastike është shumë i ngushtë, dhe të gjitha materialet plastike optike kanë një indeks relativisht të ulët refraktiv. Në përgjithësi, gama e opsioneve për materiale plastike është më e ngushtë, dhe ka vetëm rreth 10 deri në 20 nota materiale tregtare, të cilat kryesisht kufizojnë lirinë e dizajnit optik për sa i përket materialeve.

Indeksi refraktiv ndryshon me gjatësinë e valës: Indeksi refraktiv i materialeve plastike optike rritet me gjatësi vale, indeksi refraktiv zvogëlohet pak, dhe e përgjithshme është relativisht e qëndrueshme.

Indeksi refraktiv ndryshon me temperaturën DN/DT: Koeficienti i temperaturës së indeksit refraktiv të plastikës optike është 6 herë në 50 herë më i madh se ai i qelqit, që është një vlerë negative, që do të thotë se ndërsa temperatura rritet, indeksi refraktiv zvogëlohet. Për shembull, për një gjatësi vale 546nm, -20 ° C deri 40 ° C, vlera dn/dt e materialit plastik është -8 deri -15x10^–5/° C, ndërsa në të kundërt, vlera e materialit të qelqit NBK7 është 3x10^–6/° C.

-

Transmetim

Transmetimi

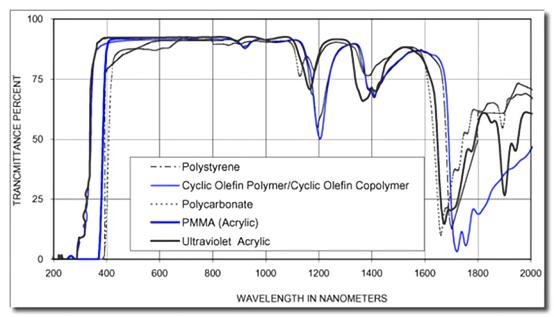

Duke iu referuar kësaj figure, shumica e plastikës optike kanë një transmetim prej më shumë se 90% në brezin e dritës së dukshme; Ata gjithashtu kanë një transmetim të mirë për bandat infra të kuqe prej 850Nm dhe 940Nm, të cilat janë të zakonshme në elektronikën e konsumit. Transmetimi i materialeve plastike gjithashtu do të ulet në një farë mase me kohën. Arsyeja kryesore është se plastika thith rrezet ultravjollcë në diell, dhe zinxhiri molekular prishet për të degraduar dhe ndërlidhur, duke rezultuar në ndryshime në vetitë fizike dhe kimike. Manifestimi më i dukshëm makroskopik është zverdhja e materialit plastik.

-

Birefringence stresi

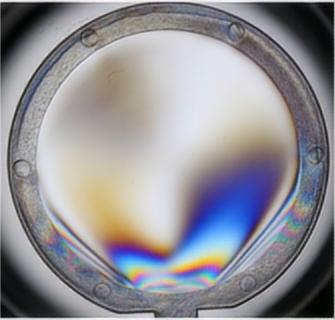

Thyerje e lenteve

Birefringence stresi (birefringence) është një pronë optike e materialeve. Indeksi refraktiv i materialeve është i lidhur me gjendjen e polarizimit dhe drejtimin e përhapjes së dritës së incidentit. Materialet shfaqin indekse të ndryshme të refraksionit për gjendje të ndryshme polarizimi. Për disa sisteme, ky devijim i indeksit refraktiv është shumë i vogël dhe nuk ka një ndikim të madh në sistem, por për disa sisteme speciale optike, ky devijim është i mjaftueshëm për të shkaktuar degradim serioz të performancës së sistemit.

Vetë materialet plastike nuk kanë karakteristika anizotropike, por formimi i injeksionit të plastikës do të prezantojë birrefrimin e stresit. Arsyeja kryesore është stresi i prezantuar gjatë formimit të injeksionit dhe rregullimi i makromolekulave plastike pas ftohjes. Stresi është përqendruar në përgjithësi afër portit të injektimit, siç tregohet në figurën më poshtë.

Parimi i përgjithshëm i dizajnit dhe prodhimit është të minimizojë birrefrimin e stresit në rrafshin efektiv optik, i cili kërkon një model të arsyeshëm të strukturës së lenteve, mykut të formimit të injeksionit dhe parametrave të prodhimit. Midis disa materialeve, materialet PC janë më të prirur për të stresuar birefringence (rreth 10 herë më të mëdha se materialet PMMA), dhe COP, COC dhe Materialet PMMA kanë birrefringence më të ulët të stresit.

Koha e Postimit: Qershor-26-2023