Основой для создания миниатюрных линз являются пластмассовые материалы и литье под давлением. Конструкция пластиковой линзы включает в себя материал линзы, корпус линзы, крепление линзы, проставку, затеняющую пленку, материал прижимного кольца и т. д.

Существует несколько типов материалов для линз, все из которых по сути являются пластиком (высокомолекулярным полимером). Это термопласты — пластмассы, которые размягчаются и становятся пластичными при нагревании, затвердевают при охлаждении и снова размягчаются при нагревании. Физическое изменение, приводящее к обратимому переходу между жидким и твердым состояниями при нагревании и охлаждении. Некоторые материалы были изобретены раньше, а некоторые являются относительно новыми. Некоторые представляют собой пластмассы общего назначения, а некоторые — специально разработанные оптические пластмассы, которые более конкретно используются в определенных областях оптики.

В оптическом дизайне мы можем встретить марки материалов различных компаний, такие как EP8000, K26R, APL5015, OKP-1 и так далее. Все они относятся к определенному типу пластика, и следующие типы являются наиболее распространенными, и мы будем сортировать их по времени появления:

Пластиковые линзы

- l ПММА/акрил:Полиметилметакрилат (ПММА) — это полиметилметакрилат (плексиглас, акрил). Благодаря низкой цене, высокой светопроницаемости и высокой механической прочности, ПММА является наиболее распространенным заменителем стекла в повседневной жизни. Большинство прозрачных пластиков изготавливаются из ПММА, например, прозрачные тарелки, прозрачные ложки, небольшие светодиоды, линзы и т. д. Массовое производство ПММА началось с 1930-х годов.

- PS:Полистирол — это бесцветный и прозрачный термопластичный материал, а также конструкционный пластик, массовое производство которого началось в 1930-х годах. Многие белые пенопластовые коробки и ланч-боксы, которые мы часто видим в повседневной жизни, изготовлены из полистирола.

- ПК:Поликарбонат (поликарбонат) — это бесцветный и прозрачный аморфный термопласт, относящийся к пластикам общего назначения. Его промышленное производство началось только в 1960-х годах. Поликарбонат обладает очень хорошей ударопрочностью, его часто используют для изготовления ведер для диспенсеров воды, защитных очков и т.д.

- l COP & COC:Циклический олефиновый полимер (КОП), циклический олефиновый полимер; циклический олефиновый сополимер (КОС) — это аморфный прозрачный полимерный материал с кольцевой структурой, содержащий углерод-углеродные двойные связи в кольце. Циклические углеводороды получают из циклических олефиновых мономеров путем самополимеризации (КОП) или сополимеризации (КОС) с другими молекулами (например, этиленом). Характеристики КОП и КОС практически одинаковы. Этот материал относительно новый. Когда он был впервые изобретен, он в основном рассматривался для некоторых оптических применений. Сейчас он широко используется в пленочной, оптической, дисплейной, медицинской (упаковочной) промышленности. Промышленное производство КОП завершилось примерно в 1990 году, а КОС — до 2000 года.

- l O-ПЭТ:Оптическое полиэфирное волокно (O-PET) было коммерциализировано в Осаке в 2010-х годах.

При анализе оптических материалов нас в первую очередь интересуют их оптические и механические свойства.

Оптический пнедвижимость

-

Показатель преломления и дисперсия

Показатель преломления и дисперсия

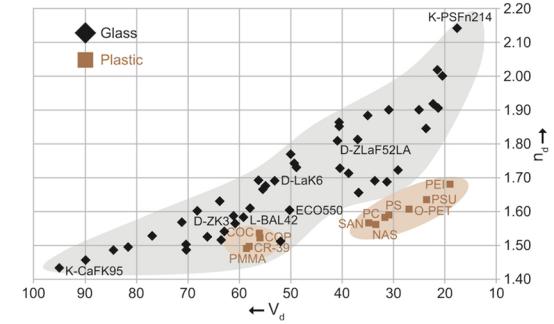

Из этой сводной диаграммы видно, что различные оптические пластиковые материалы в основном делятся на два интервала: одна группа — с высоким показателем преломления и высокой дисперсией; другая группа — с низким показателем преломления и низкой дисперсией. Сравнивая диапазон показателей преломления и дисперсии стеклянных материалов, мы обнаружим, что диапазон показателей преломления пластиковых материалов очень узок, и все оптические пластиковые материалы имеют относительно низкий показатель преломления. В целом, диапазон вариантов пластиковых материалов еще уже, и существует всего около 10–20 коммерческих марок материалов, что в значительной степени ограничивает свободу оптического проектирования с точки зрения материалов.

Показатель преломления изменяется в зависимости от длины волны: показатель преломления оптических пластиковых материалов увеличивается с длиной волны, показатель преломления незначительно уменьшается, а в целом остается относительно стабильным.

Изменение показателя преломления с температурой Dn/dT: Температурный коэффициент показателя преломления оптических пластиков в 6–50 раз больше, чем у стекла, что означает отрицательное значение, то есть с повышением температуры показатель преломления уменьшается. Например, для длины волны 546 нм, при температуре от -20°C до 40°C, значение dn/dT для пластикового материала составляет от -8 до -15 × 10⁻⁵/°C, тогда как для стекла NBK7 это значение равно 3 × 10⁻⁶/°C.

-

Передача

Коэффициент пропускания

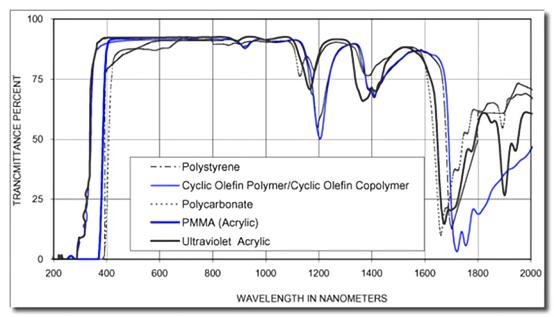

Обращаясь к этому изображению, можно заметить, что большинство оптических пластиков имеют коэффициент пропускания более 90% в видимом диапазоне света; они также обладают хорошим коэффициентом пропускания в инфракрасных диапазонах 850 нм и 940 нм, которые широко используются в бытовой электронике. Коэффициент пропускания пластиковых материалов также в некоторой степени снижается со временем. Основная причина заключается в том, что пластик поглощает ультрафиолетовые лучи солнца, молекулярные цепи разрываются, что приводит к деградации и образованию поперечных связей, в результате чего изменяются его физико-химические свойства. Наиболее очевидным макроскопическим проявлением является пожелтение пластикового материала.

-

Двойное лучепреломление под воздействием напряжения

Преломление линзы

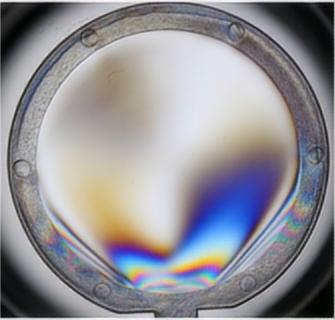

Двулучепреломление под действием напряжения (бипреломление) — это оптическое свойство материалов. Показатель преломления материалов связан с состоянием поляризации и направлением распространения падающего света. Материалы демонстрируют разные показатели преломления для разных состояний поляризации. Для некоторых систем это отклонение показателя преломления очень мало и не оказывает существенного влияния на систему, но для некоторых особых оптических систем этого отклонения достаточно, чтобы вызвать серьезное ухудшение характеристик системы.

Сами по себе пластмассы не обладают анизотропными характеристиками, однако литье пластмасс под давлением приводит к возникновению двулучепреломления под напряжением. Основная причина заключается в напряжении, возникающем в процессе литья под давлением, и в расположении макромолекул пластмассы после охлаждения. Напряжение, как правило, концентрируется вблизи места впрыска, как показано на рисунке ниже.

Общий принцип проектирования и производства заключается в минимизации двулучепреломления, вызванного напряжением, в эффективной оптической плоскости, что требует рационального проектирования структуры линзы, пресс-формы для литья под давлением и параметров производства. Среди нескольких материалов, материалы на основе поликарбоната (ПК) более склонны к двулучепреломлению, вызванному напряжением (примерно в 10 раз больше, чем материалы на основе полиметилметакрилата (ПММА)), а материалы на основе карбоната фосфора (КОФ), хлороксида (ХОХ) и ПММА имеют меньшее двулучепреломление, вызванное напряжением.

Дата публикации: 26 июня 2023 г.