Plastic materialen en spuitgieten vormen de basis voor geminiaturiseerde lenzen. De structuur van de plastic lens omvat lensmateriaal, lensvat, lensbevestiging, spacer, schaduwplaat, drukringmateriaal, enz.

Er zijn verschillende soorten lensmaterialen voor plastic lenzen, die allemaal in wezen plastic zijn (hoog moleculair polymeer). Ze zijn thermoplasten, kunststoffen die zacht worden en plastic worden wanneer ze worden verwarmd, uitharden wanneer ze worden afgekoeld en verzachten wanneer ze opnieuw worden verwarmd. Een fysieke verandering die een omkeerbare verandering veroorzaakt tussen vloeibare en vaste toestanden met behulp van verwarming en koeling. Sommige materialen zijn eerder uitgevonden en sommige zijn relatief nieuw. Sommige zijn algemene toepassingsplastics, en sommige materialen zijn speciaal ontwikkelde optische plastic materialen, die meer specifiek worden gebruikt in sommige optische velden.

In optisch ontwerp kunnen we de materiële cijfers van verschillende bedrijven zien, zoals EP8000, K26R, APL5015, OKP-1 enzovoort. Ze behoren allemaal tot een bepaald type plastic materiaal, en de volgende typen komen vaker voor, en we zullen ze sorteren op basis van hun uiterlijktijd:

De plastic lenzen

- L PMMA/Acryl:Poly (methylmethacrylaat), polymethylmethacrylaat (plexiglas, acryl). Vanwege de goedkope prijs, hoge transmissie en hoge mechanische sterkte is PMMA de meest voorkomende glasvervanging in het leven. De meeste transparante kunststoffen zijn gemaakt van PMMA, zoals transparante platen, transparante lepels en kleine LED's. Lens etc. PMMA is sinds de jaren dertig in massa geproduceerd.

- PS:Polystyreen, polystyreen, is een kleurloos en transparant thermoplastisch, evenals een engineeringplastic, dat in de jaren dertig begon met massaproductie. Veel van de witte schuimdozen en lunchboxen die gebruikelijk zijn in ons leven zijn gemaakt van PS -materialen.

- PC:Polycarbonaat, polycarbonaat, is ook een kleurloze en transparante amorfe thermoplast, en het is ook een algemeen plastic plastic. Het was pas in de jaren zestig geïndustrialiseerd. De impactweerstand van pc -materiaal is zeer goed, veel voorkomende toepassingen omvatten waterdispenseremmers, bril, enz.

- L Cop & Coc:Cyclisch olefinepolymeer (COP), cyclisch olefinepolymeer; Cyclische olefine-copolymeer (COC) cyclisch olefine-copolymeer, is een amorf transparant polymeermateriaal met een ringstructuur, met koolstof-koolstof dubbele bindingen in de ring De cyclische koolwaterstoffen worden gemaakt van cyclische olefinemonomeren door zelfpolymerisatie (COP) of copolymerisatie (COCT (COCT (COCT) (COCLYMERISATIE (COCT (COCT) ) met andere moleculen (zoals ethyleen). De kenmerken van COP en COC zijn bijna hetzelfde. Dit materiaal is relatief nieuw. Toen het voor het eerst werd uitgevonden, werd het voornamelijk overwogen voor sommige optische gerelateerde toepassingen. Nu wordt het veel gebruikt in film, optische lens, display, medische (verpakkingsfles) industrie. Cop voltooide de industriële productie rond 1990 en COC voltooide de industriële productie vóór 2000.

- l o-pet:Optische polyester optische polyestervezel, O-PET werd in de jaren 2010 in Osaka gecommercialiseerd.

Bij het analyseren van een optisch materiaal zijn we vooral bezig met hun optische en mechanische eigenschappen.

Optische properties

-

Brekingsindex en dispersie

Brekingsindex en dispersie

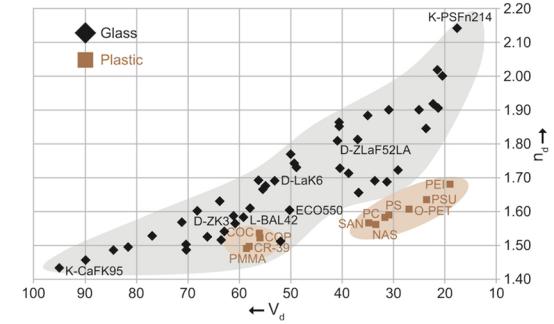

Uit dit samenvattende diagram is te zien dat verschillende optische plastic materialen in principe in twee intervallen vallen: één groep is een hoge brekingsindex en hoge dispersie; De andere groep is een lage brekingsindex en lage dispersie. Door het optionele bereik van brekingsindex en dispersie van glasmaterialen te vergelijken, zullen we ontdekken dat het optionele bereik van brekingsindex van plastic materialen erg smal is en alle optische plastic materialen een relatief lage brekingsindex hebben. Over het algemeen is het scala aan opties voor plastic materialen smaller, en er zijn slechts ongeveer 10 tot 20 commerciële materiaalcijfers, die grotendeels de vrijheid van optisch ontwerp beperkt in termen van materialen.

Brekingsindex varieert met de golflengte: de brekingsindex van optische plastic materialen neemt toe met de golflengte, de brekingsindex neemt enigszins af en de overall is relatief stabiel.

Brekingsindex verandert met temperatuur DN/DT: de temperatuurcoëfficiënt van brekingsindex van optische kunststoffen is 6 keer tot 50 keer groter dan die van glas, wat een negatieve waarde is, wat betekent dat naarmate de temperatuur toeneemt, de brekingsindex afneemt. Voor een golflengte van 546 nm, -20 ° C tot 40 ° C is bijvoorbeeld de DN/dt -waarde van het plastic materiaal -8 tot -15x10^–5/° C, terwijl daarentegen de waarde van het glasmateriaal NBK7 is 3x10^–6/° C.

-

Uitzending

De transmissie

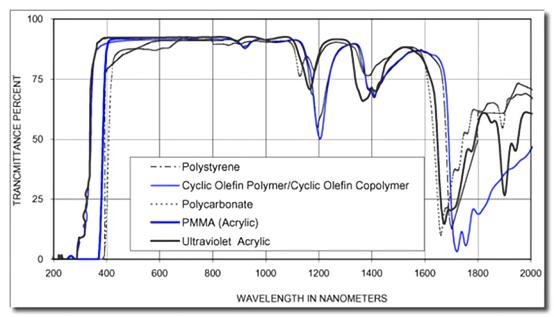

Verwijzend naar deze foto, hebben de meeste optische kunststoffen een transmissie van meer dan 90% in de zichtbare lichtband; Ze hebben ook een goede transmissie voor de infraroodbanden van 850 nm en 940 nm, die gebruikelijk zijn in consumentenelektronica. De transmissie van plastic materialen zal ook tot op zekere hoogte afnemen met de tijd. De belangrijkste reden is dat het plastic de ultraviolette stralen in de zon absorbeert en dat de moleculaire ketting breekt om af te breken en te verknopen, wat resulteert in veranderingen in fysische en chemische eigenschappen. De meest voor de hand liggende macroscopische manifestatie is het vergelen van het plastic materiaal.

-

Stress dubbelbreking

Lensbreking

Stress tweedeling (dubbelbreking) is een optische eigenschap van materialen. De brekingsindex van materialen is gerelateerd aan de polarisatietoestand en de voortplantingsrichting van invallende licht. Materialen vertonen verschillende brekingsindices voor verschillende polarisatietoestanden. Voor sommige systemen is deze brekingsindexafwijking erg klein en heeft geen grote impact op het systeem, maar voor sommige speciale optische systemen is deze afwijking voldoende om een ernstige afbraak van systeemprestaties te veroorzaken.

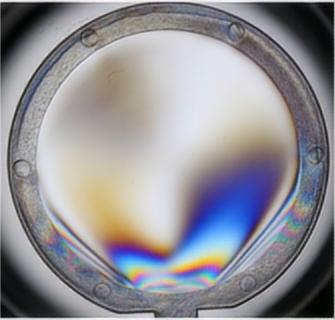

Plastic materialen zelf hebben geen anisotrope kenmerken, maar spuitgieten van kunststoffen zal stress dubbelbreking introduceren. De belangrijkste reden is de stress die wordt geïntroduceerd tijdens spuitgieten en de opstelling van plastic macromoleculen na afkoeling. De spanning is in het algemeen geconcentreerd in de buurt van de injectiepoort, zoals weergegeven in de onderstaande figuur.

Het algemene ontwerp- en productieprincipe is het minimaliseren van de stress dubbelbreking in het optische effectieve vlak, dat een redelijk ontwerp van de lensstructuur, spuitgietvorm- en productieparameters vereist. Onder verschillende materialen zijn pc -materialen vatbaarder voor stress dubbelbreking (ongeveer 10 keer groter dan PMMA -materialen), en COP-, COC- en PMMA -materialen hebben een lagere doorstroom door de stress.

Posttijd: juni-26-2023