Пластичните материјали и обликувањето на инјектирање се основа за минијатурни леќи. Структурата на пластичните леќи вклучува материјал за леќи, барел со леќи, монтирање на леќи, растојание, лист за засенчување, материјал за прстен под притисок, итн.

Постојат неколку видови на материјали за леќи за пластични леќи, од кои сите се во суштина пластични (висок молекуларен полимер). Тие се термопластика, пластика кои омекнуваат и стануваат пластични кога се загреваат, зацврстуваат кога се ладат и омекнуваат кога повторно се загреваат. Физичка промена што произведува реверзибилна промена помеѓу течните и цврстите состојби со употреба на греење и ладење. Некои материјали беа измислени порано, а некои се релативно нови. Некои се пластика за апликации со општа намена, а некои материјали се специјално развиени оптички пластични материјали, кои поконкретно се користат во некои оптички полиња.

Во оптички дизајн, може да ги видиме материјалните оценки на разни компании, како што се EP8000, K26R, APL5015, OKP-1 и така натаму. Сите тие припаѓаат на одреден вид пластичен материјал, а следниве типови се почести, и ние ќе ги сортираме според времето на нивното појавување:

Пластичните леќи

- L PMMA/акрилик:Поли (метил метакрилат), полиметил метакрилат (плексиглас, акрилик). Поради својата ефтина цена, висока пренесување и висока механичка јачина, PMMA е најчестата замена за стакло во животот. Повеќето од транспарентните пластика се изработени од PMMA, како што се транспарентни плочи, транспарентни лажици и мали LED диоди. Леќи и др. PMMA е масовно произведена од 1930-тите.

- П.с:Полистирен, полистирен, е безбоен и транспарентен термопластичен, како и инженерска пластика, која започна масовно производство во 1930 -тите. Многу од белите кутии за пена и кутиите за ручек што се вообичаени во нашите животи се направени од PS материјали.

- Компјутер:Поликарбонат, поликарбонат, е исто така безбоен и транспарентен аморфен термопластичен, а исто така е и пластика со општа намена. Тоа беше индустријализирано само во 1960 -тите. Отпорноста на влијанието на компјутерскиот материјал е многу добра, вообичаени апликации вклучуваат кофи за диспензери за вода, очила, итн.

- L COP & COC:Цикличен олефин полимер (COP), цикличен олефин полимер; Цикличен олефин кополимер (COC) цикличен олефин кополимер, е аморфен транспарентен полимер материјал со структура на прстенот, со двојни врски со јаглерод-јаглерод во рингот, цикличните јаглеводороди се направени од циклични мономери на олефин мономери со само-полимеризација (COP) или кополимеризација (COC ) со други молекули (како што е етилен). Карактеристиките на COP и COC се скоро исти. Овој материјал е релативно нов. Кога за прв пат беше измислен, главно се сметаше за некои апликации поврзани со оптички. Сега таа е широко користена во филм, оптички леќи, дисплеј, медицински (шише со шише за пакување). COP го заврши индустриското производство околу 1990 година, а COC го заврши индустриското производство пред 2000 година.

- l o-pet:Оптичко полиестерско оптички полиестерско влакно, О-ПЕТ беше комерцијализирано во Осака во 2010-тите.

Кога анализираме оптички материјал, главно сме загрижени за нивните оптички и механички својства.

Оптички стрРоперти

-

Индекс на рефракција и дисперзија

Индекс на рефракција и дисперзија

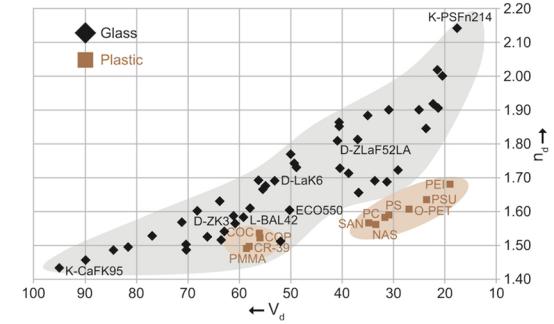

Од овој резиме дијаграм може да се види дека различните оптички пластични материјали во основа спаѓаат во два интервали: една група е индекс на рефракција и голема дисперзија; Другата група е индекс на низок рефракција и мала дисперзија. Споредувајќи го изборниот опсег на индекс на рефракција и дисперзија на стаклени материјали, ќе откриеме дека опционалниот опсег на индекс на рефракција на пластични материјали е многу тесен, а сите оптички пластични материјали имаат релативно низок индекс на рефракција. Општо земено, опсегот на опции за пластични материјали е потесен и има само околу 10 до 20 оценки за комерцијални материјали, кои во голема мерка ја ограничуваат слободата на оптички дизајн во однос на материјалите.

Индексот на рефракција варира со бранова должина: индексот на рефракција на оптички пластични материјали се зголемува со бранова должина, индексот на рефракција се намалува малку, а целокупниот е релативно стабилен.

Индексот на рефракција се менува со температурата DN/DT: Температурниот коефициент на индексот на рефракција на оптичката пластика е 6 пати до 50 пати поголемо од онаа на стаклото, што е негативна вредност, што значи дека како што се зголемува температурата, индексот на рефракција се намалува. На пример, за бранова должина од 546nm, -20 ° C до 40 ° C, вредноста DN/DT на пластичниот материјал е -8 до -15x10^–5/° C, додека за разлика, вредноста на стаклениот материјал NBK7 е 3x10^–6/° C.

-

Пренесување

Пренесувањето

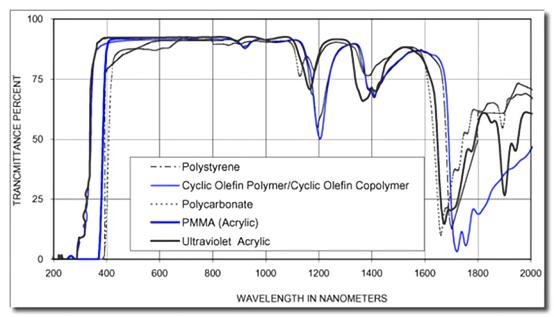

Осврнувајќи се на оваа слика, повеќето оптички пластика имаат пренесување на повеќе од 90% во видливиот светлосен опсег; Тие исто така имаат добра трансмисија за инфрацрвените опсези од 850nm и 940nm, кои се вообичаени кај електронската потрошувачка. Пренесувањето на пластичните материјали исто така ќе се намали до одреден степен со времето. Главната причина е што пластиката ги апсорбира ултравиолетовите зраци на сонцето, а молекуларниот ланец се пробива за да се деградира и вкрстува врската, што резултира во промени во физичките и хемиските својства. Најочигледната макроскопска манифестација е пожолтувањето на пластичниот материјал.

-

Стрес бирефрингенција

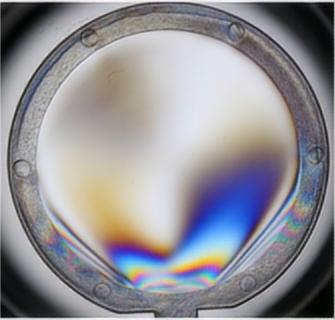

Рефракција на леќи

Стрес -биферингенцијата (Birfringence) е оптичка сопственост на материјали. Индексот на рефракција на материјалите е поврзан со состојбата на поларизација и насоката на размножување на светлината на инциденти. Материјалите покажуваат различни индекси на рефракција за различни состојби на поларизација. За некои системи, ова отстапување на индексот на рефракција е многу мала и нема големо влијание врз системот, но за некои специјални оптички системи, ова отстапување е доволно за да предизвика сериозна деградација на перформансите на системот.

Самите пластични материјали немаат анизотропни карактеристики, но обликувањето на инјектирање на пластика ќе воведе стрес -бифериранција. Главната причина е стресот воведен за време на обликување на инјектирање и уредување на пластични макромолекули по ладењето. Стресот е генерално концентриран во близина на пристаништето за инјектирање, како што е прикажано на сликата подолу.

Општиот принцип на дизајн и производство е да се минимизира стресот на бифериранцијата во оптичката ефективна рамнина, за која е потребен разумен дизајн на структурата на леќите, калапот за обликување на инјектирање и параметрите на производството. Меѓу неколку материјали, материјалите за компјутер се повеќе склони кон стрес на бирефринцијата (околу 10 пати поголема од PMMA материјалите), а материјалите COP, COC и PMMA имаат помал стрес.

Време на објавување: јуни-26-2023