Пластикалык материалдар жана сайма калыптоо миниатюраланган линзалар үчүн негиз болуп саналат. Пластикалык объективдин түзүмү объективдүү материал кирет, линза баррель, линза тоо, линза тоо, космос, көлөкөлүү, көлөкөлүү, басым шакек материалдары ж.б.

Пластикалык линзалар үчүн линзалдык материалдардын бир нече түрлөрү, алардын бардыгы негизинен пластикке ээ (жогорку молекулярдык полимер) бар. Алар термопластика, жумшарып, жылытылганда, муздаганда, алсырап, пластик болуп калышат жана кайра жылытылганда жумшартышат. Жылуулук менен муздатуу менен суюк жана катуу штаттардын ортосунда реверсияланган өзгөрүүнү пайда кылган физикалык өзгөрүү. Айрым материалдар мурда ойлоп табылды жана кээ бирлери салыштырмалуу жаңы. Айрымдары жалпы максаттуу арыз жана айрым материалдар атайын иштелип чыккан оптикалык пластикалык материалдар, алар айрым оптикалык тармактарда колдонулат.

Оптикалык дизайнда, биз ep8000, K26R, APL5015, APL / 1 жана башкалар сыяктуу ар кандай компаниялардын материалдык бааларын көрө алабыз. Алардын бардыгы белгилүү бир пластикалык материалдын белгилүү бир түрүнө таандык, жана төмөнкү түрлөрү кеңири таралган жана биз аларды сырткы көрүнүшү боюнча иреттейбиз:

Пластикалык линзалар

- l pmma / акрил:Поли (метил метакрилаты), полиметил метхакраты (Plexiglass, Acric). Анын арзан баанын, жогорку жубайлардын жана жогорку механикалык күчкө байланыштуу, Прма - бул жашоонун эң көп кездешүүчү стакан. Транспорттук пластмасттардын көпчүлүгү, мисалы, тунук плиталар, ачык-кашык жана кичинекей мөөр сыяктуу премьерге чейин жасалат. Линзалар ж.б. PMMA 1930-жылдардан бери массалык өндүрүлгөн.

- PS:Полистир, полистирин, 1930-жылдары массалык өндүрүүнү баштаган инженердик пластик, ошондой эле инженердик пластик, ошондой эле инженердик пластик, ошондой эле инженердик пластик. Биздин жашообузда кеңири тараган ак көбүк кутучалары жана түшкү кутучалары PS материалдардан жасалат.

- ПК:Поликарбонаттык, полякарбонат, ошондой эле түссүз жана тунук аморфтуу тешиктер, ошондой эле бул жалпы максаттуу пластик. Бул 1960-жылдары гана өнүккөн. Компьютердин материалынын таасирин каршылык көрсөтүү абдан жакшы, жалпы колдонмолорду суу диспансер чакасы, көз айнектер ж.б.

- L / COP & COC:Циклдик олефин полимер (полиция), циклдик олефин полимер; Циклдик Олефин Кополимермер (COC) Коктоллук Олефин Кополимер, шыңдалма көмүртектин структурасы бар аморфтуу тунук эмес полимер материалы, циклдык углеводороддор (Cyclic углеводороддор) өз алдынча полимеризация (cop) же Copolimerization башка молекулалар менен (этилен сыяктуу). Көйгөйдүн жана кашыктардын мүнөздөмөлөрү дээрлик бирдей. Бул материал салыштырмалуу жаңы. Алгач ойлоп тапкан учурда, ал негизинен оптикалык байланышкан арыздар үчүн каралат. Азыр ал фильмде, оптикалык объективде, дисплей, медициналык (таңгак бөтөлкө) тармактарында кеңири колдонулат. 1990-жылдары Өнөр жай өндүрүшүн 1990-жылы аяктады жана COC өнөр жай өндүрүшүн 2000ге чейин аяктады.

- Л О-Үй жаныбары:Оптикалык полиэстер Оптикалык Полиэстердин Оптикалык полиэстер, О-үй жаныбарлары Осакада коммерцияланган 2010-ж.

Оптикалык материалдарды анализдөөдө, биз алардын оптикалык жана механикалык касиеттерине байланыштуу бизикасыз.

Оптикалык Пжип

-

ЭРЕКТИП КӨРСӨТҮҮ ЖАНА ДИРЕКТОР

ЭРЕКТИП КӨРГӨНДӨГҮ ЖАНА ДИСПЕРАНИЯ

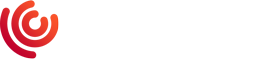

Муну ушул кыскача оптикалык пластикалык материалдар эки эсеге жакын жайгашкан бул кыскача диаграммадан көрүнүп турса болот: бир топ - бул жогорку реактивдүү индекси жана жогорку чачыранды; Башка топ төмөн сынаксыз индекси жана төмөн дисперсия. Секулдук реактивдүү индекстин кошумча спектрин жана айнектин таркатылышын салыштыруу, биз пластикалык материалдардын милдеттүү спрацистикалык индекси өтө тар жана оптикалык пластикалык материалдар салыштырмалуу төмөн баа жеткис индекске ээ. Жалпысынан сүйлөө, пластикалык материалдардын варианттарынын чөйрөсү - бул майдалоочу жана болжол менен 10дон 20га чейин коммерциялык материал бааларында гана бар, алар көбүнчө материалдар жагынан оптикалык дизайнын эркиндигин чектейт.

Реворттан алынган индекс толкун узундугу менен өзгөрүлүп турат: Оптикалык пластикалык материалдардын серептин индекси толкун узундугу менен көбөйөт, ал эми реактивдүү индекси бир аз төмөндөйт, ал эми жалпысынан салыштырмалуу туруктуу.

Секрест индекси DN / DT температурасынын өзгөрүшү: Оптикалык пластиктин реактивдүү индексинин температурасынын индекси айнектен 50 эсеге чоңураак, бул температура жогорулаган сайын, реферистикалык индекс төмөндөйт. Мисалы, 546нм, -20 ° C чейин, 40 ° C, пластикалык материалдын DN / DT мааниси үчүн, -15x10 ^ -5 / ° C, ал эми айнек материалынын баалуулугу Nbk7 3x10 ^ -6 / ° C.

-

Өткөрүү

Өткөрүү

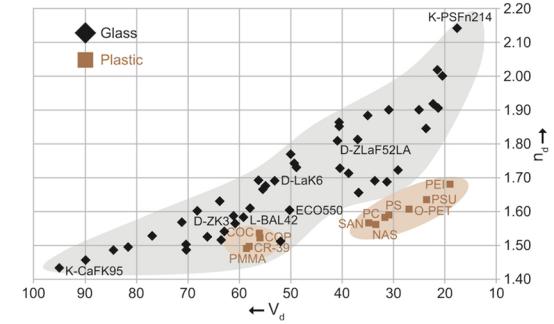

Бул сүрөттө айтылган оптикалык пластиктер көзгө көрүнгөн жарык тобунда 90% дан ашуун өтүшү керек; Ошондой эле алар 850нм жана 940нм инфракызыл топторуна жакшы өткөрүлүп беришет, бул керектөө электроника боюнча кездешет. Пластикалык материалдарды өткөрүп берүү убакыттын өтүшү менен белгилүү бир деңгээлде төмөндөйт. Негизги себеби, пластик күндүн ультрафиолет нурларын жана молекуляр чынжырларын бузуу жана кайчылаш шилтеме кылуу, натыйжада физикалык жана химиялык касиеттердин өзгөрүшүнө алып келет. Эң ачык макроскопиялык көрүнүш - бул пластикалык материалдын сарайы.

-

Стресс серефринги

LENS REVRACRIC

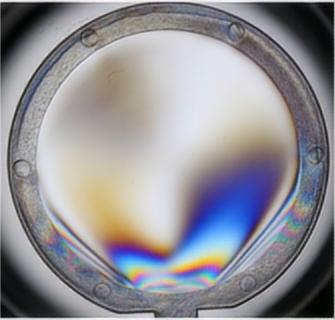

Стресс сызыгы (чыроо) материалдардын оптикалык касиети. Материалдардын серептен индекси поляризация мамлекетине байланыштуу жана кырсыктын жарыктыгынын пропагандалы багытына байланыштуу. Ички материалдар ар кандай поляризациялык мамлекеттер үчүн ар кандай көрсөткүчтөрдү көргөзүшөт. Айрым системалар үчүн бул реактивдүү индекстин четтөөсү өтө эле аз жана тутумга чоң таасир тийгизбейт, бирок кээ бир атайын оптикалык тутумдар үчүн бул четтөө тутумдун аткарылышын олуттуу деградациялоого алып келет.

Пластикалык материалдарды өздөрүнүн өзүлөрүнүн өзүлөрүнүн анисототроптук мүнөздөмөлөрү жок, бирок Пластмассаны ийне жулуп алуу стресстик серпрингди киргизет. Негизги себеби, суусундуктан кийин ийне сайганда, желим макромолекулаларды жайгаштыруу учурунда стресс болуп саналат. Стресс, негизинен, төмөндөгү сүрөттө көрсөтүлгөндөй, стресс айдоочу портунун жанында концентрацияланат.

Жалпы долбоордук-дизайн жана өндүрүш принциби оптикалык натыйжалуу учактын, ийри-биринин калыптануу үчүн акылга сыярлык дизайны, көктүн көктүн жана өндүрүш параметрлеринин акылга сыярлык дизайнын талап кылат. Бир нече материалдардын арасында ПК материалдары стресстин кесилишине көбүрөөк дуушар болушат (Премьер-министрге караганда 10 эсе чоң) жана пол, кооптуу жана премьер-министрлер стресстин биржигине ээ.

Пост убактысы: Джун-26-2023