Пластикалық материалдар мен инъекциялық қалыптау миниатюралық линзалардың негізі болып табылады. Пластикалық линзаның құрылымына линза материалы, линза цилиндрі, линза бекіткіші, аралық, көлеңкелеу парағы, қысым сақинасының материалы және т.б. кіреді.

Пластикалық линзаларға арналған линза материалдарының бірнеше түрі бар, олардың барлығы негізінен пластиктен (жоғары молекулалық полимер) тұрады. Олар термопластиктер, қыздырған кезде жұмсарып, пластикке айналатын, салқындаған кезде қатаятын және қайтадан қыздырған кезде жұмсаратын пластмассалар. Қыздыру мен салқындатуды қолдану арқылы сұйық және қатты күйлер арасында қайтымды өзгеріс тудыратын физикалық өзгеріс. Кейбір материалдар бұрын ойлап табылған, ал кейбіреулері салыстырмалы түрде жаңа. Кейбіреулері жалпы мақсаттағы қолданбалы пластмассалар, ал кейбір материалдар арнайы жасалған оптикалық пластикалық материалдар болып табылады, олар кейбір оптикалық салаларда нақтырақ қолданылады.

Оптикалық дизайнда біз EP8000, K26R, APL5015, OKP-1 және т.б. сияқты әртүрлі компаниялардың материалдық сыныптарын көруіміз мүмкін. Олардың барлығы белгілі бір пластикалық материал түріне жатады және келесі түрлері жиі кездеседі, сондықтан біз оларды пайда болу уақытына қарай сұрыптаймыз:

Пластикалық линзалар

- l PMMA/Акрил:Поли (метилметакрилат), полиметилметакрилат (плексигласс, акрил). Арзан бағасы, жоғары өткізгіштігі және жоғары механикалық беріктігінің арқасында PMMA өмірдегі ең көп таралған шыны алмастырғыш болып табылады. Мөлдір пластмассалардың көпшілігі, мысалы, мөлдір пластиналар, мөлдір қасықтар және кішкентай жарықдиодтар PMMA-дан жасалған. PMMA 1930 жылдардан бері жаппай өндіріліп келеді.

- П.С.:Полистирол, полистирол, түссіз және мөлдір термопластик, сондай-ақ инженерлік пластик болып табылады, ол 1930 жылдары жаппай өндіріле бастады. Біздің өмірімізде жиі кездесетін ақ көбікті қораптар мен түскі ас қораптарының көпшілігі PS материалдарынан жасалған.

- ДК:Поликарбонат, поликарбонат, түссіз және мөлдір аморфты термопластик, сонымен қатар жалпы мақсаттағы пластик. Ол тек 1960 жылдары өнеркәсіптік дамыды. ДК материалының соққыға төзімділігі өте жақсы, кең таралған қолданыстарға су диспенсер шелектері, көзілдірік және т.б. жатады.

- l COP және COC:Циклдік олефин полимері (COP), циклдік олефин полимері; Циклдік олефин сополимері (COC) Циклдік олефин сополимері - сақиналы құрылымы бар, сақинада көміртегі-көміртегі қос байланыстары бар аморфты мөлдір полимер материалы. Циклдік көмірсутектер циклдік олефин мономерлерінен басқа молекулалармен (мысалы, этиленмен) өздігінен полимерлену (COP) немесе сополимерлену (COC) арқылы жасалады. COP және COC сипаттамалары бірдей дерлік. Бұл материал салыстырмалы түрде жаңа. Ол алғаш рет ойлап табылған кезде, негізінен оптикалық байланысты кейбір қолданбалар үшін қарастырылды. Қазір ол пленка, оптикалық линза, дисплей, медициналық (қаптама бөтелкесі) салаларында кеңінен қолданылады. COP өнеркәсіптік өндірісті шамамен 1990 жылы аяқтады, ал COC 2000 жылға дейін өнеркәсіптік өндірісті аяқтады.

- l O-PET:Оптикалық полиэфир оптикалық полиэфир талшығы, O-PET, 2010 жылдары Осакада коммерцияландырылды.

Оптикалық материалды талдаған кезде біз негізінен олардың оптикалық және механикалық қасиеттеріне назар аударамыз.

Оптикалық pРопертилер

-

Сыну көрсеткіші және дисперсия

Сыну көрсеткіші және дисперсия

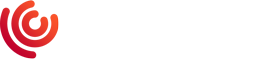

Бұл қысқаша диаграммадан әртүрлі оптикалық пластикалық материалдардың негізінен екі аралыққа бөлінетінін көруге болады: бір топ - жоғары сыну көрсеткіші және жоғары дисперсия; екінші топ - төмен сыну көрсеткіші және төмен дисперсия. Шыны материалдарының сыну көрсеткіші мен дисперсиясының қосымша диапазонын салыстыра отырып, пластикалық материалдардың сыну көрсеткішінің қосымша диапазоны өте тар екенін және барлық оптикалық пластикалық материалдардың сыну көрсеткіші салыстырмалы түрде төмен екенін анықтаймыз. Жалпы алғанда, пластикалық материалдардың нұсқаларының диапазоны тарырақ және тек 10-нан 20-ға дейін коммерциялық материал түрлері бар, бұл материалдар тұрғысынан оптикалық дизайнның еркіндігін айтарлықтай шектейді.

Сыну көрсеткіші толқын ұзындығына байланысты өзгереді: Оптикалық пластикалық материалдардың сыну көрсеткіші толқын ұзындығымен артады, сыну көрсеткіші аздап төмендейді және жалпы алғанда салыстырмалы түрде тұрақты.

Сыну көрсеткіші Dn/DT температурасымен өзгереді: Оптикалық пластмассалардың сыну көрсеткішінің температуралық коэффициенті шыныға қарағанда 6-дан 50 есеге дейін үлкен, бұл теріс мән, яғни температура жоғарылаған сайын сыну көрсеткіші төмендейді. Мысалы, 546 нм толқын ұзындығы үшін, -20°C-тан 40°C-қа дейін пластикалық материалдың dn/dT мәні -8-ден -15X10^–5/°C-қа дейін, ал керісінше, NBK7 шыны материалының мәні 3X10^–6/°C құрайды.

-

Өткізгіштік

Өткізгіштік

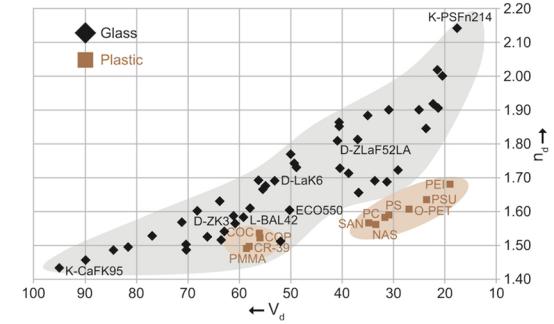

Осы суретке сүйене отырып, оптикалық пластмассалардың көпшілігінің көрінетін жарық жолағындағы өткізгіштігі 90%-дан асады; олар сондай-ақ тұтынушылық электроникада кең таралған 850 нм және 940 нм инфрақызыл жолақтары үшін жақсы өткізгіштікке ие. Пластикалық материалдардың өткізгіштігі де уақыт өте келе белгілі бір дәрежеде төмендейді. Негізгі себебі, пластмасса күннің ультракүлгін сәулелерін сіңіреді, ал молекулалық тізбек ыдырау және айқас байланыс үшін үзіледі, бұл физикалық және химиялық қасиеттердің өзгеруіне әкеледі. Ең айқын макроскопиялық көрініс - пластмасса материалының сарғаюы.

-

Стресстік қос сыну

Линзаның сынуы

Кернеу қос сынуы (қос сыну) - материалдардың оптикалық қасиеті. Материалдардың сыну көрсеткіші түсетін жарықтың поляризация күйімен және таралу бағытымен байланысты. Материалдар әртүрлі поляризация күйлері үшін әртүрлі сыну көрсеткіштерін көрсетеді. Кейбір жүйелер үшін бұл сыну көрсеткішінің ауытқуы өте аз және жүйеге үлкен әсер етпейді, бірақ кейбір арнайы оптикалық жүйелер үшін бұл ауытқу жүйенің жұмысының айтарлықтай нашарлауына әкелуі мүмкін.

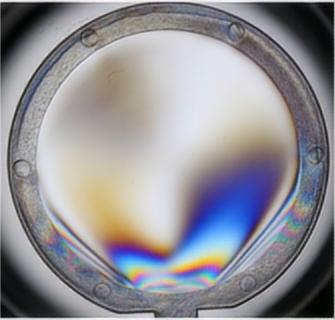

Пластикалық материалдардың өзінде анизотропты сипаттамалар жоқ, бірақ пластмассаларды инъекциялық қалыптау кернеу қос сынуын тудырады. Негізгі себеп - инъекциялық қалыптау кезінде пайда болатын кернеу және салқындағаннан кейін пластикалық макромолекулалардың орналасуы. Төмендегі суретте көрсетілгендей, кернеу әдетте инъекция портының жанында шоғырланған.

Жалпы жобалау және өндіріс принципі оптикалық тиімді жазықтықтағы кернеу қос сынуын азайту болып табылады, бұл линза құрылымын, инжекциялық қалыптау қалыбын және өндіріс параметрлерін ақылға қонымды түрде жобалауды талап етеді. Бірнеше материалдардың ішінде PC материалдары кернеу қос сынуына бейім (PMMA материалдарына қарағанда шамамен 10 есе үлкен), ал COP, COC және PMMA материалдарында кернеу қос сынуы төмен.

Жарияланған уақыты: 2023 жылғы 26 маусым