Bahan plastik dan cetakan injeksi merupakan dasar pembuatan lensa miniatur. Struktur lensa plastik meliputi bahan lensa, badan lensa, dudukan lensa, pengatur jarak, lembaran pelindung, bahan cincin penekan, dan lain-lain.

Terdapat beberapa jenis material lensa untuk lensa plastik, yang pada dasarnya semuanya adalah plastik (polimer bermolekul tinggi). Material tersebut adalah termoplastik, yaitu plastik yang melunak dan menjadi plastis ketika dipanaskan, mengeras ketika didinginkan, dan melunak kembali ketika dipanaskan. Perubahan fisik yang menghasilkan perubahan reversibel antara keadaan cair dan padat menggunakan pemanasan dan pendinginan. Beberapa material telah ditemukan sebelumnya dan beberapa relatif baru. Beberapa merupakan plastik aplikasi umum, dan beberapa material merupakan material plastik optik yang dikembangkan secara khusus, yang lebih spesifik digunakan di beberapa bidang optik.

Dalam desain optik, kita mungkin melihat berbagai jenis material dari berbagai perusahaan, seperti EP8000, K26R, APL5015, OKP-1, dan sebagainya. Semuanya termasuk dalam jenis material plastik tertentu, dan jenis-jenis berikut lebih umum, dan kita akan mengurutkannya berdasarkan waktu kemunculannya:

Lensa plastik

- l PMMA/Akrilik:Poli(metil metakrilat), polimetil metakrilat (pleksiglas, akrilik). Karena harganya yang murah, transmisi cahaya yang tinggi, dan kekuatan mekanik yang tinggi, PMMA adalah pengganti kaca yang paling umum dalam kehidupan sehari-hari. Sebagian besar plastik transparan terbuat dari PMMA, seperti piring transparan, sendok transparan, dan lensa LED kecil, dll. PMMA telah diproduksi secara massal sejak tahun 1930-an.

- PS:Polistiren, atau polystyrene, adalah termoplastik yang tidak berwarna dan transparan, serta plastik teknik, yang mulai diproduksi secara massal pada tahun 1930-an. Banyak kotak busa putih dan kotak makan siang yang umum kita temui terbuat dari bahan PS.

- PC:Polikarbonat, juga dikenal sebagai polikarbonat, adalah termoplastik amorf yang tidak berwarna dan transparan, serta merupakan plastik serbaguna. Bahan ini baru diindustrialisasi pada tahun 1960-an. Ketahanan benturan material PC sangat baik, aplikasi umumnya meliputi ember dispenser air, kacamata pelindung, dan lain-lain.

- l COP & COC:Polimer Olefin Siklik (COP), Polimer olefin siklik; Kopolimer olefin siklik (COC). Kopolimer olefin siklik adalah material polimer transparan amorf dengan struktur cincin, dengan ikatan rangkap karbon-karbon di dalam cincin. Hidrokarbon siklik dibuat dari monomer olefin siklik melalui polimerisasi sendiri (COP) atau kopolimerisasi (COC) dengan molekul lain (seperti etilena). Karakteristik COP dan COC hampir sama. Material ini relatif baru. Ketika pertama kali ditemukan, material ini terutama dipertimbangkan untuk beberapa aplikasi terkait optik. Sekarang banyak digunakan dalam industri film, lensa optik, layar, dan medis (botol kemasan). Produksi industri COP selesai sekitar tahun 1990, dan produksi industri COC selesai sebelum tahun 2000.

- l O-PET:Serat poliester optik, O-PET, dikomersialkan di Osaka pada tahun 2010-an.

Saat menganalisis material optik, kita terutama memperhatikan sifat optik dan mekaniknya.

Optik pproperti

-

Indeks Bias & Dispersi

Indeks bias dan dispersi

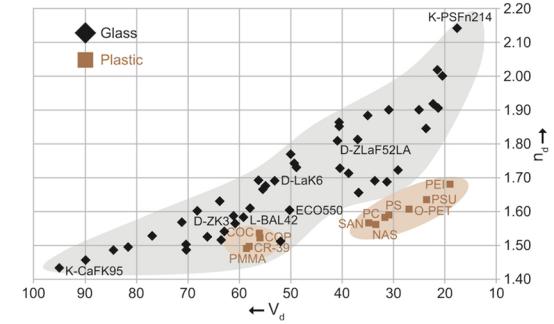

Dari diagram ringkasan ini dapat dilihat bahwa berbagai material plastik optik pada dasarnya terbagi menjadi dua interval: satu kelompok memiliki indeks bias tinggi dan dispersi tinggi; kelompok lainnya memiliki indeks bias rendah dan dispersi rendah. Membandingkan rentang opsional indeks bias dan dispersi material kaca, kita akan menemukan bahwa rentang opsional indeks bias material plastik sangat sempit, dan semua material plastik optik memiliki indeks bias yang relatif rendah. Secara umum, rentang pilihan untuk material plastik lebih sempit, dan hanya ada sekitar 10 hingga 20 jenis material komersial, yang sangat membatasi kebebasan desain optik dalam hal material.

Indeks bias bervariasi dengan panjang gelombang: Indeks bias bahan plastik optik meningkat seiring dengan panjang gelombang, indeks bias sedikit menurun, dan secara keseluruhan relatif stabil.

Perubahan indeks bias dengan suhu Dn/DT: Koefisien suhu indeks bias plastik optik 6 hingga 50 kali lebih besar daripada kaca, yang merupakan nilai negatif, artinya seiring peningkatan suhu, indeks bias menurun. Misalnya, untuk panjang gelombang 546nm, -20°C hingga 40°C, nilai dn/dT material plastik adalah -8 hingga -15 x 10^–5/°C, sedangkan sebaliknya, nilai material kaca NBK7 adalah 3 x 10^–6/°C.

-

Transmisi

Transmisi

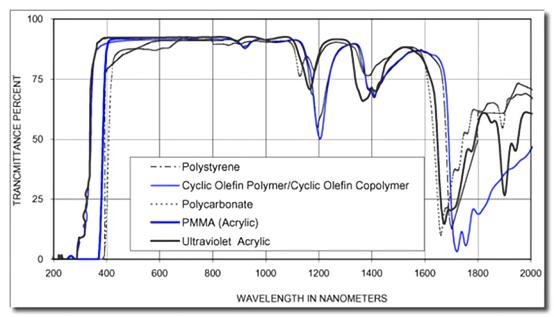

Merujuk pada gambar ini, sebagian besar plastik optik memiliki transmitansi lebih dari 90% pada pita cahaya tampak; mereka juga memiliki transmitansi yang baik untuk pita inframerah 850nm dan 940nm, yang umum digunakan dalam elektronik konsumen. Transmitansi bahan plastik juga akan menurun sampai batas tertentu seiring waktu. Alasan utamanya adalah plastik menyerap sinar ultraviolet matahari, dan rantai molekulnya putus sehingga terdegradasi dan mengalami ikatan silang, yang mengakibatkan perubahan sifat fisik dan kimia. Manifestasi makroskopis yang paling jelas adalah menguningnya bahan plastik.

-

Birefringensi Stres

Refraksi Lensa

Birefringensi tegangan (Birefringence) adalah sifat optik material. Indeks bias material berkaitan dengan keadaan polarisasi dan arah perambatan cahaya datang. Material menunjukkan indeks bias yang berbeda untuk keadaan polarisasi yang berbeda. Untuk beberapa sistem, penyimpangan indeks bias ini sangat kecil dan tidak berdampak besar pada sistem, tetapi untuk beberapa sistem optik khusus, penyimpangan ini cukup untuk menyebabkan penurunan kinerja sistem yang serius.

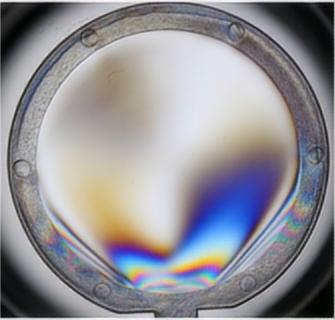

Bahan plastik itu sendiri tidak memiliki karakteristik anisotropik, tetapi pencetakan injeksi plastik akan menimbulkan bias tegangan. Alasan utamanya adalah tegangan yang timbul selama pencetakan injeksi dan susunan makromolekul plastik setelah pendinginan. Tegangan umumnya terkonsentrasi di dekat lubang injeksi, seperti yang ditunjukkan pada gambar di bawah ini.

Prinsip desain dan produksi secara umum adalah meminimalkan bias tegangan pada bidang efektif optik, yang membutuhkan desain struktur lensa, cetakan injeksi, dan parameter produksi yang wajar. Di antara beberapa material, material PC lebih rentan terhadap bias tegangan (sekitar 10 kali lebih besar daripada material PMMA), dan material COP, COC, dan PMMA memiliki bias tegangan yang lebih rendah.

Waktu posting: 26 Juni 2023