Muovimateriaalit ja injektiomuovaus ovat miniatyrisoitujen linssien perusta. Muovilinssin rakenne sisältää linssimateriaalin, linssin tynnyrin, linssikiinnitystä, välikappaletta, varjostuslevyä, painerengasmateriaalia jne.

Muovilinssien linssimateriaaleja on useita tyyppejä, jotka kaikki ovat olennaisesti muovia (korkea molekyylipolymeeri). Ne ovat kestomuovisia, muoveja, jotka pehmenevät ja muuttuvat muoviksi lämmitettäessä, kovettuneina jäähdytettynä ja pehmentyessä kuumennettaessa uudelleen. Fyysinen muutos, joka tuottaa palautuvan muutoksen nesteen ja kiinteiden tilojen välillä lämmityksen ja jäähdytyksen avulla. Jotkut materiaalit keksittiin aikaisemmin ja jotkut ovat suhteellisen uusia. Jotkut ovat yleiskäyttöisiä soveltavia muoveja, ja jotkut materiaalit ovat erityisesti kehitettyjä optisia muovimateriaaleja, joita käytetään tarkemmin joillakin optisilla kentällä.

Optisessa suunnittelussa voimme nähdä eri yritysten, kuten EP8000, K26R, APL5015, OKP-1, ja niin edelleen materiaaliluokat. Ne kaikki kuuluvat tietyntyyppiseen muovimateriaaliin, ja seuraavat tyypit ovat yleisempiä, ja lajittelemme ne heidän ulkonäönsä mukaan:

Muovilinssit

- l PMMA/Akryyli:Poly (metyylimetakrylaatti), polymetyylimetakrylaatti (pleksilasi, akryyli). Halvan hinnan, korkean läpäisevyyden ja korkean mekaanisen lujuuden vuoksi PMMA on yleisin lasin korvike elämässä. Suurin osa läpinäkyvistä muoveista on valmistettu PMMA: sta, kuten läpinäkyvät levyt, läpinäkyvät lusikot ja pienet LEDit. Linssi jne. PMMA on tuotettu massatuotantoon 1930-luvulta lähtien.

- PS:Polystyreeni, polystyreeni, on väritön ja läpinäkyvä kestomuovi sekä tekniikan muovi, joka aloitti massatuotannon 1930 -luvulla. Monet valkoiset vaahtolaatikot ja lounaslaatikot, jotka ovat yleisiä elämässämme, on valmistettu PS -materiaaleista.

- PC:Polykarbonaatti, polykarbonaatti, on myös väritön ja läpinäkyvä amorfinen kestomuovi, ja se on myös yleiskäyttöinen muovi. Se teollistettiin vasta 1960 -luvulla. PC -materiaalin iskunkestävyys on erittäin hyvä, yleisiä sovelluksia ovat veden annostelijoiden kauhat, suojalasit jne.

- l Cop & Coc:Syklinen olefiinipolymeeri (COP), syklinen olefiinipolymeeri; Syklinen olefiinikopolymeeri (COC) syklinen olefiinikopolymeeri on amorfinen läpinäkyvä polymeerimateriaali, jolla on rengasrakenne, ja hiili-hiili-kaksoissidokset renkaassa. Sykliset hiilivedyt valmistetaan syklisistä olefiinimonomeereistä omapolymeroinnilla (COP) tai kopolymeroinnilla (kokari ) muiden molekyylien kanssa (kuten eteeni). COP: n ja COC: n ominaisuudet ovat melkein samat. Tämä materiaali on suhteellisen uusi. Kun se keksittiin ensimmäisen kerran, sitä harkittiin pääasiassa joihinkin optisiin liittyviin sovelluksiin. Nyt sitä käytetään laajasti kalvo-, optisessa linssissä, näyttö-, lääketieteellisessä (pakkauspullo) -teollisuudessa. COP suoritti teollisuustuotannon noin vuonna 1990, ja COC valmisti teollisuustuotannon ennen vuotta 2000.

- L O-PET:Optinen polyesterin optinen polyesterikuitu, O-PET kaupallistettiin Osakassa 2010-luvulla.

Analysoidessamme optista materiaalia, olemme pääosin niiden optisia ja mekaanisia ominaisuuksia.

Optinen properties

-

Taitekerroin ja dispersio

Taitekerroin ja dispersio

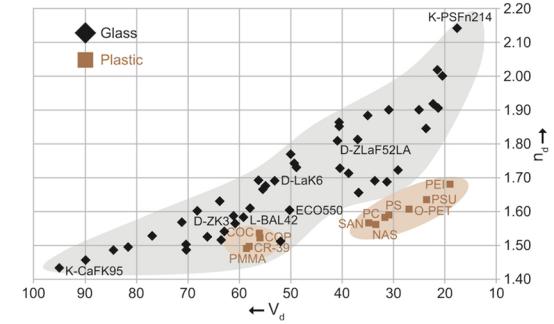

Tästä yhteenvetokaaviosta voidaan nähdä, että erilaiset optiset muovimateriaalit jakautuvat periaatteessa kahteen väliajoin: yksi ryhmä on korkea taitekerroin ja korkea dispersio; Toinen ryhmä on alhainen taitekerroin ja alhainen dispersio. Vertaamalla valinnaista taitekerroksen aluetta ja lasimateriaalien dispersiota, havaitsemme, että muovimateriaalien valinnainen taitekerroksen alue on erittäin kapea ja kaikilla optisilla muovimateriaaleilla on suhteellisen pieni taitekerroin. Yleisesti ottaen muovimateriaalien vaihtoehtojen valikoima on kapeampi, ja kaupallisia materiaaliluokkia on vain noin 10 - 20, mikä rajoittaa suurelta osin optisen suunnittelun vapautta materiaalien suhteen.

TAKUSTOINEN AALLISTAMINEN Aallonpituuden mukaan: Optisten muovimateriaalien taitekerroin kasvaa aallonpituuden myötä, taitekerroin laskee hiukan ja kokonais on suhteellisen vakaa.

TAUSUSTOINEN VAIHTOEHTO DN/DT: Optisen muovin taitekerroin lämpötilakerroin on 6–50 kertaa suurempi kuin lasin, mikä on negatiivinen arvo, mikä tarkoittaa, että lämpötilan noustessa taitekerroin laskee. Esimerkiksi 546 nm: n aallonpituudelle -20 ° C -40 ° C muovimateriaalin DN/DT -arvo on -8 --15x10^–5/° C, kun taas sitä vastoin lasimateriaalin arvo NBK7 on 3x10^–6/° C.

-

Läpäisy

Lähetys

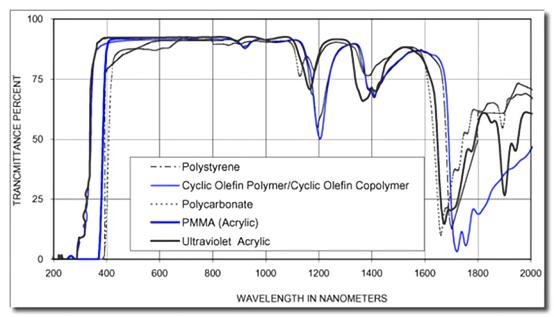

Viitaten tähän kuvaan useimpien optisten muovien läpäisy on yli 90% näkyvällä valokaistalla; Heillä on myös hyvä läpäisevyys 850 nm: n ja 940Nm: n infrapunakaistaille, jotka ovat yleisiä kulutuselektroniikassa. Muovimateriaalien läpäisevyys vähenee myös tietyssä määrin ajan myötä. Tärkein syy on, että muovi imee ultraviolettisäteet auringossa ja molekyyliketjun katkaisut hajoamiseksi ja silloittamiseksi, mikä johtaa fysikaalisten ja kemiallisten ominaisuuksien muutoksiin. Ilmeisin makroskooppinen manifestaatio on muovimateriaalin kellastuminen.

-

Stressi

Objektiivi

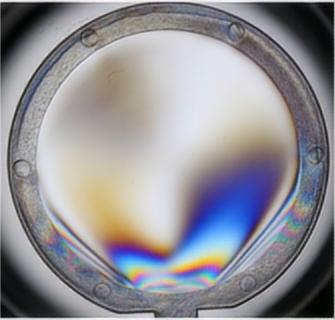

Stressin kahtaistaistuminen (kahtaistafringenssi) on materiaalien optinen ominaisuus. Materiaalien taitekerroin liittyy tulevan valon polarisaatiotilaan ja etenemissuuntaan. Materiaaleilla on erilaisia taittumisindeksejä erilaisille polarisaatiotiloille. Joillekin järjestelmille tämä taitekerroinpoikkeama on hyvin pieni eikä sillä ole suurta vaikutusta järjestelmään, mutta joillekin erityisille optisille järjestelmille tämä poikkeama riittää aiheuttamaan järjestelmän suorituskyvyn vakavaa hajoamista.

Itse muovimateriaaleilla ei ole anisotrooppisia ominaisuuksia, mutta muovien injektiomuovaus aiheuttaa stressin kahtaista. Tärkein syy on injektiomuovan aikana aiheutunut jännitys ja muovisten makromolekyylien järjestely jäähdytyksen jälkeen. Stressi keskittyy yleensä injektioportin lähellä, kuten alla olevassa kuvassa esitetään.

Yleinen suunnittelu- ja tuotantoperiaate on minimoida stressin kahtaistuminen optisessa tehokkaassa tasossa, mikä vaatii linssirakenteen, injektiomuotin muotin ja tuotantoparametrien kohtuullisen suunnittelun. Useiden materiaalien joukossa PC -materiaalit ovat alttiimpia stressille kahtaistaistumiselle (noin 10 kertaa suurempi kuin PMMA -materiaalit), ja COP-, COC- ja PMMA -materiaalit ovat alhaisempi stressin kahtaista.

Viestin aika: kesäkuu-26-2023