Miniaturiseeritud läätsede aluseks on plastmaterjalid ja sissepritsevormimine. Plastist läätse struktuur sisaldab läätse materjali, läätsede tünni, läätse kinnitust, vahetükki, varjutuslehte, rõhurõnga materjali jne.

Plastist läätsede jaoks on mitut tüüpi läätsematerjale, mis kõik on põhiliselt plastist (kõrge molekulpolümeer). Need on termoplastid, plastik, mis kuumutamisel pehmenevad ja muutuvad plastikust, jahutamisel ja pehmenevad uuesti kuumutamisel. Füüsiline muutus, mis tekitab pöörduvat muutust vedelate ja tahkete olekute vahel, kasutades kuumutamist ja jahutamist. Mõned materjalid leiutati varem ja mõned on suhteliselt uued. Mõned neist on üldotstarbelised rakendusplastid ja mõned materjalid on spetsiaalselt välja töötatud optilised plastmaterjalid, mida kasutatakse täpsemalt mõnes optilises väljas.

Optilise kujunduse korral võime näha erinevate ettevõtete, näiteks EP8000, K26R, APL5015, OKP-1 jms materiaalseid hindeid. Nad kõik kuuluvad teatud tüüpi plastmaterjalisse ja järgmised tüübid on tavalisemad ning sorteerime need vastavalt nende välimuse ajale:

Plastläätsed

- l pmma/akrüül:Polü (metüülmetakrülaat), polümetüülmetakrülaat (pleksiklass, akrüül). Odava hinna, kõrge läbilaskvuse ja kõrge mehaanilise tugevuse tõttu on PMMA elus kõige tavalisem klaasist asendaja. Enamik läbipaistvaid plastid on valmistatud PMMA -st, näiteks läbipaistvad taldrikud, läbipaistvad lusikad ja väikesed LED -id. Lääts jne.

- PS:Polüstüreen, polüstüreen, on värvitu ja läbipaistev termoplastiline, aga ka inseneriplast, mis alustas masstootmist 1930ndatel. Paljud valged vahtkastid ja lõunakastid, mis on meie elus tavalised, on valmistatud PS -materjalidest.

- PC:Polükarbonaat, polükarbonaat, on ka värvitu ja läbipaistev amorfne termoplastiline ning see on ka üldotstarbeline plastik. See tööstus ainult 1960. aastatel. PC -materjali löögikindlus on väga hea, levinud rakenduste hulka kuuluvad veejaoturi ämbrid, prillid jne.

- l COP & COC:Tsükliline olefiini polümeer (COP), tsükliline olefiini polümeer; Tsükliline olefiini kopolümeeri (COC) tsükliline olefiini kopolümeer, on amorfne läbipaistev polümeermaterjal, millel on tsükli struktuur, mille tsüklis on süsinik-süsinik-kahesidemed, tsüklilised süsivesinikud on valmistatud tsüklilistest olefiinimonomeeridest iseenda polümerisatsiooni teel (COP) või kopolümerisatsiooni (COC) (COC (COC) (COC) (COC) (COC) (COC) ) teiste molekulidega (näiteks etüleen). COP ja COC omadused on peaaegu samad. See materjal on suhteliselt uus. Kui see esmakordselt leiutati, kaaluti seda peamiselt mõne optilisega seotud rakenduse puhul. Nüüd kasutatakse seda laialdaselt kiledes, optilises objektiivis, ekraanil, meditsiinilistes (pakendpudeli) tööstustes. COP lõpetas tööstusliku toodangu paiku 1990. aasta paiku ja COC lõpetas tööstusliku toodangu enne 2000. aastat.

- L O-PET:Optiline polüester optiline polüesterkiud, O-PET turustati Osakas 2010. aastatel.

Optilise materjali analüüsimisel tegeleme peamiselt nende optiliste ja mehaaniliste omadustega.

Optiline Propertsid

-

Murdumisnäitaja ja dispersioon

Murdumisnäitaja ja dispersioon

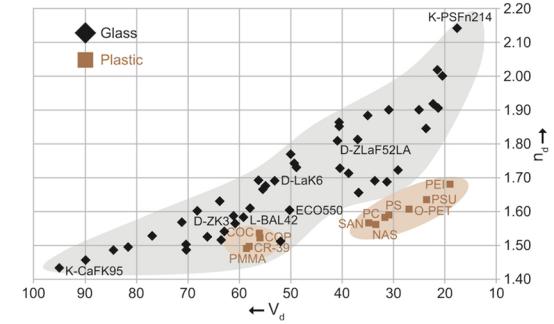

Sellest kokkuvõtlikust diagrammist võib näha, et erinevad optilised plastmaterjalid jagunevad põhimõtteliselt kahte intervalli: üks rühm on kõrge murdumisnäitaja ja kõrge dispersioon; Teine rühm on madal murdumisnäitaja ja madal dispersioon. Võrreldes valikulist murdumisnäitajat ja klaasist materjalide hajutamist, leiame, et plastmaterjalide murdumisnäitaja valikul on väga kitsas ja kõigil optilistel plastmaterjalidel on suhteliselt madal murdumisnäitaja. Üldiselt on plastmaterjalide võimaluste valik kitsam ja seal on ainult umbes 10 kuni 20 kommertsmaterjali hindet, mis piirab materjalide osas suuresti optilise disaini vabadust.

Murdumisnäitaja varieerub lainepikkuse korral: optiliste plastmaterjalide murdumisnäitaja suureneb lainepikkusega, murdumisnäitaja väheneb pisut ja üldine on suhteliselt stabiilne.

Murdumisindeksi muutused temperatuuri DN/DT -ga: optilise plasti murdumisnäitaja temperatuuri koefitsient on 6 korda kuni 50 korda suurem kui klaasist, mis on negatiivne väärtus, mis tähendab, et temperatuuri tõustes väheneb murdumisnäitaja. Näiteks lainepikkuse 546nm, -20 ° C kuni 40 ° C on plastise materjali DN/DT väärtus -8 kuni -15x10^–5/° C, samas kui klaasist materjali väärtus seevastu seevastu NBK7 on 3x10^–6/° C.

-

Läbilaskvus

Läbilaskvus

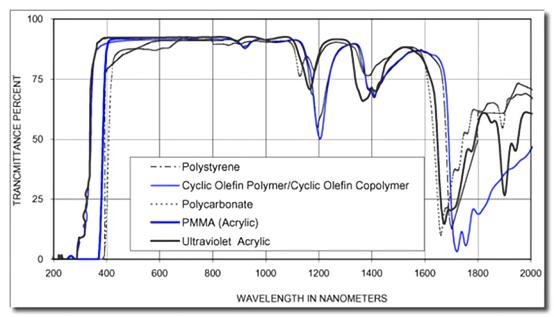

Sellele pildile viidates on enamiku optiliste plastide läbilaskvus enam kui 90% nähtavas valguses; Neil on ka hea läbilaskvus infrapunaribadele 850nm ja 940nm, mis on tavalised tarbeelektroonikas. Ka plastmaterjalide läbilaskvus väheneb teatud määral aja jooksul. Peamine põhjus on see, et plastik neelab päikese käes olevad ultraviolettkiirgused ja molekulaarne ahel puruneb, et lagundada ja ristsideerida, põhjustades muutusi füüsikalistes ja keemilistes omadustes. Kõige ilmsem makroskoopiline manifestatsioon on plastmaterjali kollasus.

-

Stressi kahetsusväärsus

Objektiivi murdumine

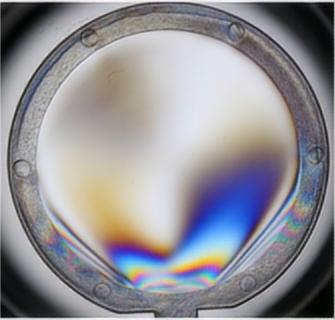

Stressi kahekordse lõhustumise (kahesuunaline purustamine) on materjalide optiline omadus. Materjalide murdumisnäitaja on seotud polarisatsiooniseisundi ja langeva valguse leviku suunaga. Materjalidel on erinevate polarisatsiooniseisundite jaoks erinevad murdumisnäitajad. Mõne süsteemi jaoks on see murdumisnäitaja kõrvalekalded väga väikesed ja see ei mõjuta süsteemi suurt mõju, kuid mõnede spetsiaalsete optiliste süsteemide puhul piisab see kõrvalekalle, et põhjustada süsteemi jõudluse tõsist halvenemist.

Plastmaterjalidel ise ei ole anisotroopseid omadusi, kuid plasti süstimisvormimine toob kaasa stressi kahetsusväärsuse. Peamine põhjus on süstimisvormimise ajal ja plastist makromolekulide paigutus pärast jahutamist. Pinge kontsentreeritakse üldiselt süstimispordi lähedal, nagu on näidatud alloleval joonisel.

Üldine kujundus- ja tootmispõhimõte on minimeerida optilise efektiivsel tasapinnal toimuva stressi kahetsusväärsuse, mis nõuab läätsede struktuuri, sissepritsevormi hallituse ja tootmisparameetrite mõistlikku kavandamist. Mitmete materjalide hulgas on PC -materjalidel rohkem kalduvus stressi korral (umbes 10 korda suurem kui PMMA -materjalid) ning COP, COC ja PMMA materjalid on madalama stressiga kahepoolse purunemisega.

Postiaeg: 26. juuni 20123