Els materials plàstics i el modelat per injecció són la base de les lents miniaturitzades. L’estructura de la lent de plàstic inclou material de lent, canó de lents, muntatge de lents, espaciador, xapa d’ombrejat, material d’anell de pressió, etc.

Hi ha diversos tipus de materials de lents per a lents de plàstic, tots ells essencialment plàstics (polímer molecular alt). Són termoplàstics, plàstics que es suavitzen i es converteixen en plàstic quan s’escalfen, s’endureixen quan es refreden i es suavitzen quan s’escalfen de nou. Un canvi físic que produeix un canvi reversible entre els estats líquids i sòlids mitjançant calefacció i refrigeració. Alguns materials es van inventar anteriorment i alguns són relativament nous. Alguns són plàstics d’aplicació de propòsit general i alguns materials són materials de plàstic òptics especialment desenvolupats, que s’utilitzen més específicament en alguns camps òptics.

En disseny òptic, és possible que veiem les notes materials de diverses empreses, com EP8000, K26R, APL5015, OKP-1, etc. Tots pertanyen a un determinat tipus de material plàstic, i els següents tipus són més habituals i els ordenarem segons el seu temps d’aparició:

Les lents de plàstic

- L PMMA/Acrílic:Poli (metacrilat de metil), polimetil metacrilat (plexiglass, acrílic). A causa del seu preu barat, alta transmissió i alta resistència mecànica, PMMA és el substitut de vidre més comú de la vida. La majoria dels plàstics transparents són de PMMA, com ara plaques transparents, culleres transparents i LEDs petits. Lens, etc. El PMMA ha estat produït en massa des dels anys trenta.

- PS:El poliestirè, poliestirè, és un termoplàstic incolor i transparent, així com un plàstic d’enginyeria, que va començar la producció massiva als anys trenta. Moltes de les caixes d’escuma blanca i caixes de dinar que són habituals a la nostra vida són de materials de PS.

- PC:El policarbonat, el policarbonat, també és un termoplàstic amorf incolor i transparent, i també és un plàstic de propòsit general. Només es va industrialitzar als anys seixanta. La resistència a l’impacte del material de PC és molt bona, les aplicacions habituals inclouen galledes de distribuïdor d’aigua, ulleres, etc.

- l COP & COC:Polímer cíclic d’olefina (COP), polímer cíclic d’olefina; Copolímer cíclic cíclic (COC) cíclic copolímer d’olefina cíclica, és un material polímer transparent amorf amb una estructura d’anell, amb enllaços dobles de carboni a l’anell. ) amb altres molècules (com l’etilè). Les característiques de COP i COC són gairebé les mateixes. Aquest material és relativament nou. Quan es va inventar per primera vegada, es va considerar principalment per a algunes aplicacions relacionades amb òptiques. Ara s’utilitza àmpliament en les indústries de pel·lícules, lents òptiques, exhibició, medicina (envasa). COP va completar la producció industrial cap al 1990 i COC va completar la producció industrial abans del 2000.

- L o-Pet:Fibra òptica de polièster òptic, O-PET es va comercialitzar a Osaka durant els anys 2010.

Quan analitzem un material òptic, ens preocupa principalment les seves propietats òptiques i mecàniques.

P Optical PRoperties

-

Índex de refracció i dispersió

Índex de refracció i dispersió

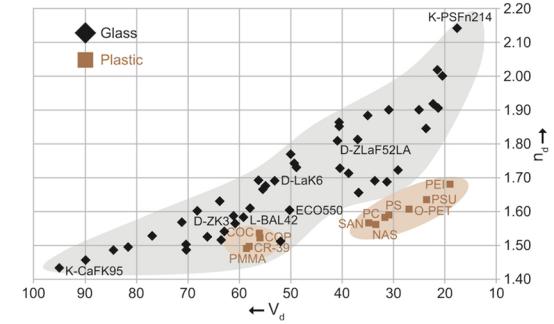

A partir d’aquest diagrama de resum es pot veure que diferents materials de plàstic òptic bàsicament cauen en dos intervals: un grup és un índex de refracció elevat i una alta dispersió; L’altre grup és l’índex de refracció baixa i la baixa dispersió. Comparant el rang opcional d’índex de refracció i la dispersió de materials de vidre, trobarem que el rang opcional d’índex de refracció de materials plàstics és molt estret i tots els materials de plàstic òptics tenen un índex de refracció relativament baix. En general, la gamma d’opcions per a materials plàstics és més estreta i només hi ha uns 10 a 20 graus de material comercial, que limita en gran mesura la llibertat de disseny òptic en termes de materials.

L’índex de refracció varia amb la longitud d’ona: l’índex de refracció de materials de plàstic òptic augmenta amb la longitud d’ona, l’índex de refracció disminueix lleugerament i el general és relativament estable.

L’índex de refracció canvia amb la temperatura DN/DT: el coeficient de temperatura de l’índex de refracció de plàstics òptics és de 6 a 50 vegades més gran que el del vidre, que és un valor negatiu, cosa que significa que a mesura que augmenta la temperatura, l’índex de refracció disminueix. Per exemple, per a una longitud d’ona de 546nm, -20 ° C a 40 ° C, el valor DN/DT del material plàstic és de -8 a -15x10^–5/° C, alhora que el valor del material de vidre NBK7 és 3x10^–6/° C.

-

Transmissió

La transmissió

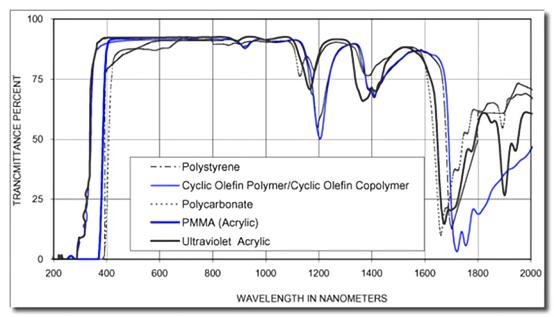

En referència a aquesta imatge, la majoria dels plàstics òptics tenen una transmissió de més del 90% a la banda de llum visible; També tenen una bona transmissió per a les bandes d’infrarojos de 850 nm i 940nm, que són habituals en l’electrònica de consum. La transmissió de materials plàstics també disminuirà fins a un cert punt amb el temps. El motiu principal és que el plàstic absorbeix els rajos ultraviolats al sol i la cadena molecular es trenca per degradar i la reticulació, donant lloc a canvis en les propietats físiques i químiques. La manifestació macroscòpica més evident és el groc del material plàstic.

-

Birefringència d’estrès

Refracció de les lents

La birefringència d’estrès (birefringència) és una propietat òptica dels materials. L’índex de refracció dels materials està relacionat amb l’estat de polarització i la direcció de propagació de la llum incident. Els materials presenten diferents índexs de refracció per a diferents estats de polarització. Per a alguns sistemes, aquesta desviació de l’índex de refracció és molt petita i no té un gran impacte en el sistema, però per a alguns sistemes òptics especials, aquesta desviació és suficient per provocar una degradació greu del rendiment del sistema.

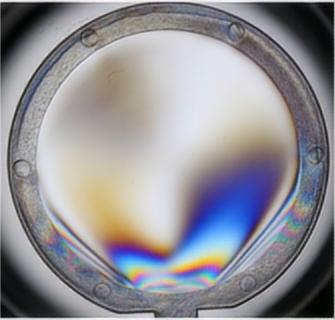

Els materials plàstics no tenen característiques anisotròpiques, però el modelat per injecció de plàstics introduirà la birefringència de tensió. El motiu principal és l’estrès introduït durant la modelat d’injecció i la disposició de macromolècules de plàstic després de refredar -se. L’estrès es concentra generalment a prop del port d’injecció, tal com es mostra a la figura següent.

El principi general de disseny i producció és minimitzar la birefringència d’estrès en el pla efectiu òptic, que requereix un disseny raonable de l’estructura de la lent, motlle de modelat per injecció i paràmetres de producció. Entre diversos materials, els materials de PC són més propensos a la birefringència d’estrès (aproximadament 10 vegades més gran que els materials PMMA), i els materials COP, COC i PMMA tenen una birefringència de menor tensió.

Post Horari: 26 de juny-2023