Пластмасовите материали и формоването на инжектиране са основа за миниатюризирани лещи. Структурата на пластмасовата леща включва материал на обектива, варел на обектива, монтаж на обектива, дистанционер, лист за засенчване, материал под налягане и др.

Има няколко вида материали за лещи за пластмасови лещи, всички от които по същество са пластмасови (висок молекулярен полимер). Те са термопластици, пластмаси, които омекотяват и стават пластмасови при нагряване, втвърдяват се при охлаждане и омекотяват при загряване отново. Физическа промяна, която произвежда обратима промяна между течни и твърди състояния, използвайки отопление и охлаждане. Някои материали са измислени по -рано, а други са сравнително нови. Някои от тях са пластмаса с общо предназначение, а някои материали са специално разработени оптични пластмасови материали, които се използват по-конкретно в някои оптични полета.

В оптичния дизайн може да видим материалните степени на различни компании, като EP8000, K26R, APL5015, OKP-1 и т.н. Всички те принадлежат към определен тип пластмасов материал, а следните видове са по -често срещани и ние ще ги сортираме според времето им за външен вид:

Пластмасовите лещи

- L PMMA/Акрил:Поли (метил метакрилат), полиметил метакрилат (плексиглас, акрил). Поради евтината си цена, висока пропускливост и висока механична якост, PMMA е най -често срещаният заместител на стъклото в живота. Повечето от прозрачните пластмаси са направени от PMMA, като прозрачни плочи, прозрачни лъжици и малки светодиоди. обектив и др. PMMA е продуцирана масово от 30-те години на миналия век.

- PS:Полистирен, полистирол, е безцветна и прозрачна термопластична, както и инженерна пластмаса, която започва масово производство през 30 -те години. Много от кутиите за бяла пяна и кутиите за обяд, които са често срещани в живота ни, са направени от PS материали.

- PC:Поликарбонат, поликарбонат, също е безцветна и прозрачна аморфна термопластична, а също така е пластмаса с общо предназначение. Той е индустриализиран едва през 60 -те години. Устойчивостта на въздействието на PC материала е много добра, често срещаните приложения включват кофи за дозащит за вода, очила и т.н.

- L Cop & Coc:Цикличен олефин полимер (COP), цикличен олефин полимер; Цикличен олефинов съполимер (COC) Цикличен олефинов кополимер, е аморфен прозрачен полимерен материал с структура на пръстена, с двойни връзки на въглерод-въглерод в ринга цикличните въглеводороди се правят от циклични олефинови мономери чрез самополимеризация (COP) или кополимеризация на циклични олефинови мономери чрез самополимеризация (COP) или кополимеризация (CoC ) с други молекули (като етилен). Характеристиките на COP и COC са почти еднакви. Този материал е сравнително нов. Когато за първи път е изобретен, той се счита главно за някои приложения, свързани с оптични. Сега той се използва широко във филма, оптична леща, дисплей, медицинска (опаковъчна бутилка) индустрии. COP завършва индустриално производство около 1990 г., а COC завърши индустриалното производство преди 2000 г.

- L O-PET:Оптични полиестерни оптични полиестерни влакна, O-PET беше комерсиализиран в Осака през 2010 г.

Когато анализираме оптичен материал, ние се занимаваме главно с техните оптични и механични свойства.

Оптична пРоперти

-

Индекс на пречупване и дисперсия

Индекс на пречупване и дисперсия

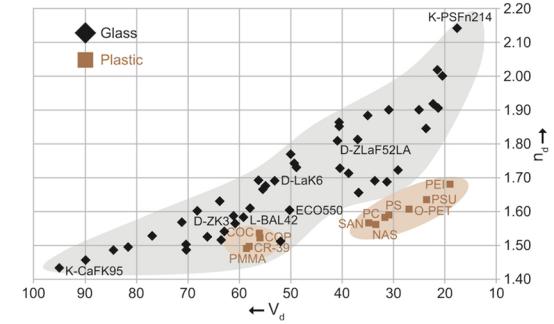

От тази обобщена диаграма може да се види, че различните оптични пластмасови материали основно попадат на два интервала: една група е с висок показател на пречупване и висока дисперсия; Другата група е нисък показател на пречупване и ниска дисперсия. Сравнявайки незадължителния диапазон на коефициента на пречупване и дисперсията на стъклените материали, ще открием, че незадължителният диапазон на показателя на пречупване на пластмасовите материали е много тесен и всички оптични пластмасови материали имат сравнително нисък показател на пречупване. Най -общо казано, обхватът на опциите за пластмасови материали е по -тесен и има само около 10 до 20 търговски материали, което до голяма степен ограничава свободата на оптичния дизайн по отношение на материалите.

Индексът на пречупване варира в зависимост от дължината на вълната: коефициентът на пречупване на оптичните пластмасови материали се увеличава с дължината на вълната, коефициентът на пречупване намалява леко и общият е сравнително стабилен.

Индексът на пречупване се променя с температурата DN/DT: Коефициентът на температура на коефициента на пречупване на оптичната пластмаса е 6 пъти до 50 пъти по -голям от този на стъклото, което е отрицателна стойност, което означава, че с увеличаване на температурата коефициентът на пречупване намалява. Например, за дължина на вълната от 546Nm, -20 ° C до 40 ° C, стойността на DN/dt на пластмасовия материал е от -8 до -15x10^–5/° C, докато в контраст стойността на стъкления материал NBK7 е 3x10^–6/° C.

-

Предавание

Предаванието

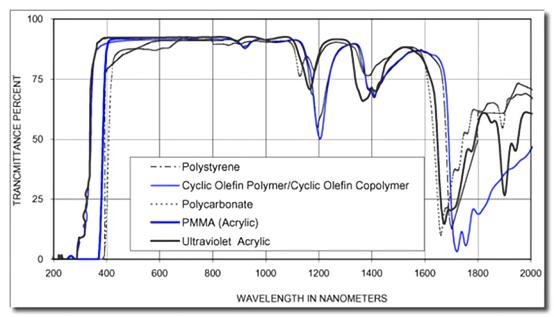

Позовавайки се на тази картина, повечето оптични пластмаси имат предаване над 90% във видимата светлинна лента; Те също имат добра пропускливост за инфрачервените ленти от 850 nm и 940nm, които са често срещани в потребителската електроника. Предаването на пластмасовите материали също ще намалее до известна степен с времето. Основната причина е, че пластмасата абсорбира ултравиолетовите лъчи на слънцето, а молекулната верига се разпада, за да се разгради и кръстосана връзка, което води до промени във физическите и химичните свойства. Най -очевидната макроскопска проява е пожълтяването на пластмасовия материал.

-

Стрес двурефринг

Пречупване на обектива

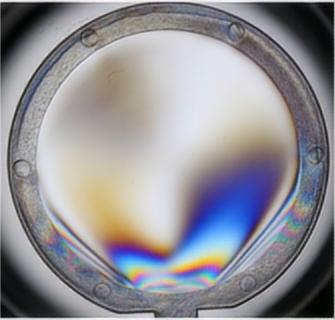

Стресовото двурефрикация (двуподвоене) е оптично свойство на материалите. Индексът на пречупване на материалите е свързан със състоянието на поляризация и посоката на разпространение на инцидентната светлина. Материалите проявяват различни индекси на пречупване за различни поляризационни състояния. За някои системи това отклонение на коефициента на пречупване е много малко и не оказва голямо влияние върху системата, но за някои специални оптични системи това отклонение е достатъчно, за да доведе до сериозно влошаване на работата на системата.

Самите пластмасови материали нямат анизотропни характеристики, но инжекционното формоване на пластмаси ще въведе двурефрикация на стреса. Основната причина е напрежението, въведено по време на формоване на инжектиране, и подреждане на пластмасови макромолекули след охлаждане. Напрежението обикновено е концентрирано в близост до пристанището за инжектиране, както е показано на фигурата по -долу.

Общият принцип на проектиране и производство е да се сведе до минимум двуремството на напрежението в оптичната ефективна равнина, която изисква разумен дизайн на структурата на обектива, параметрите на формата на инжектиране и производствените параметри. Сред няколко материала PC материалите са по -предразположени към стрес за двубой (около 10 пъти по -големи от материалите на PMMA), а COP, COC и PMMA материалите имат по -ниско напрежение на стрес.

Време за публикация: юни-26-2023