Plastiekmateriaal en spuitvorming vorm die basis vir miniatuurlense. Die struktuur van die plastieklens bevat lensmateriaal, lensvat, lensbevestiging, afstandhouer, skaduplaat, drukringmateriaal, ens.

Daar is verskillende soorte lensmateriaal vir plastieklense, wat almal in wese plastiek is (hoë molekulêre polimeer). Dit is termoplastiek, plastiek wat versag en plastiek word as dit verhit word, verhard word as dit afgekoel word, en versag as dit weer verhit word. 'N Fisiese verandering wat 'n omkeerbare verandering tussen vloeistof en vaste toestande veroorsaak met behulp van verwarming en verkoeling. Sommige materiale is vroeër uitgevind en ander is relatief nuut. Sommige is algemene toepassingsplastiek, en sommige materiale is spesiaal ontwikkelde optiese plastiekmateriaal, wat meer spesifiek in sommige optiese velde gebruik word.

In optiese ontwerp kan ons die materiaalgrade van verskillende ondernemings, soos EP8000, K26R, APL5015, OKP-1 ensovoorts, sien. Hulle behoort almal tot 'n sekere soort plastiekmateriaal, en die volgende soorte kom meer gereeld voor, en ons sal dit volgens hul voorkomsstyd sorteer:

Die plastieklense

- L PMMA/akriel:Poli (metielmetakrilaat), polimetielmetakrilaat (pleksiglas, akriel). Vanweë die goedkoop prys, hoë transmissie en hoë meganiese sterkte, is PMMA die algemeenste glasvervanger in die lewe. Die meeste van die deursigtige plastiek is van PMMA, soos deursigtige plate, deursigtige lepels en klein LED's. lens ens. PMMA is sedert die 1930's massa-vervaardig.

- PS:Polistireen, polistireen, is 'n kleurlose en deursigtige termoplasties, sowel as 'n ingenieursplastiek, wat in die 1930's met massaproduksie begin het. Baie van die wit skuimkaste en kosblikke wat algemeen in ons lewens voorkom, is van PS -materiale.

- PC:Polikarbonaat, polikarbonaat, is ook 'n kleurlose en deursigtige amorfe termoplasties, en dit is ook 'n algemene plastiek. Dit is eers in die 1960's geïndustrialiseer. Die impakweerstand van rekenaarmateriaal is baie goed, algemene toepassings sluit in waterdispenser emmers, bril, ens.

- L COP & COC:Sikliese olefien polimeer (COP), sikliese olefien -polimeer; Sikliese olefien-kopolymeer (COC) sikliese olefolymeer, is 'n amorfe deursigtige polimeermateriaal met 'n ringstruktuur, met koolstof-koolstof-dubbele bindings in die ring Die sikliese koolwaterstowwe word gemaak van sikliese olefonomere deur self-polimerisasie (copolymerization (COC ) met ander molekules (soos etileen). Die kenmerke van COP en COC is byna dieselfde. Hierdie materiaal is relatief nuut. Toe dit die eerste keer uitgevind is, is dit hoofsaaklik oorweeg vir sommige optiese verwante toepassings. Nou word dit wyd gebruik in film, optiese lens, vertoon, mediese (verpakkingsbottel). COP het in 1990 industriële produksie voltooi, en COC het industriële produksie voor 2000 voltooi.

- L o-pet:Optiese polyester optiese poliëstervesel, O-PET, is in die 2010's in Osaka gekommersialiseer.

As ons 'n optiese materiaal ontleed, is ons hoofsaaklik besig met hul optiese en meganiese eienskappe.

Optiese properties

-

Brekingsindeks en verspreiding

Brekingsindeks en verspreiding

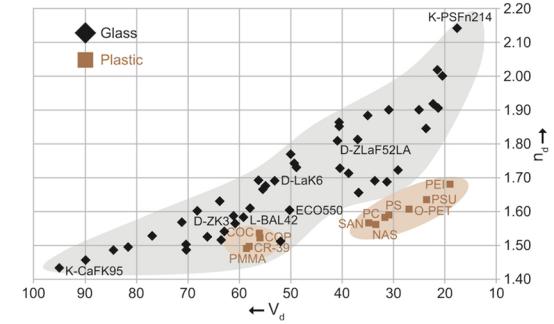

Uit hierdie opsommingsdiagram kan gesien word dat verskillende optiese plastiekmateriaal basies in twee tussenposes val: een groep is 'n hoë brekingsindeks en hoë verspreiding; Die ander groep is 'n lae brekingsindeks en lae verspreiding. As ons die opsionele reeks brekingsindeks en verspreiding van glasmateriaal vergelyk, sal ons vind dat die opsionele reeks brekingsindeks van plastiekmateriaal baie smal is, en dat alle optiese plastiekmateriaal 'n relatiewe lae brekingsindeks het. Oor die algemeen is die reeks opsies vir plastiekmateriaal smaller, en daar is slegs ongeveer 10 tot 20 kommersiële materiaalgrade, wat die vryheid van optiese ontwerp in terme van materiale grotendeels beperk.

Breekindeks wissel met die golflengte: die brekingsindeks van optiese plastiekmateriaal neem toe met die golflengte, die brekingsindeks neem effens af, en die algehele is relatief stabiel.

Bevredigingsindeks verander met temperatuur DN/DT: Die temperatuurkoëffisiënt van die brekingsindeks van optiese plastiek is 6 keer tot 50 keer groter as dié van glas, wat 'n negatiewe waarde is, wat beteken dat namate die temperatuur toeneem, die brekingsindeks daal. Byvoorbeeld, vir 'n golflengte van 546 nm, -20 ° C tot 40 ° C, is die dn/dt -waarde van die plastiekmateriaal -8 tot -15x10^–5/° C, terwyl die waarde van die glasmateriaal in teenstelling Nbk7 is 3x10^–6/° C.

-

Transmissie

Die transmissie

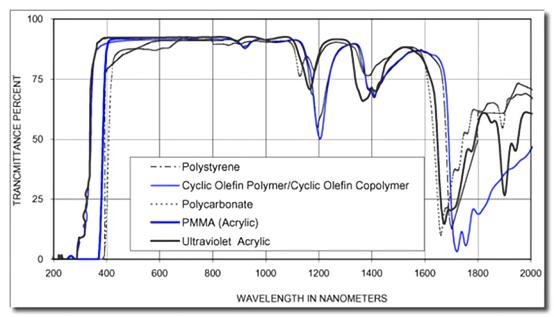

Met verwysing na hierdie prentjie, het die meeste optiese plastiek 'n oordrag van meer as 90% in die sigbare ligband; Hulle het ook 'n goeie oordrag vir die infrarooi bande van 850 nm en 940 nm, wat algemeen voorkom in verbruikerselektronika. Die oordrag van plastiekmateriaal sal ook mettertyd tot 'n sekere mate afneem. Die hoofrede is dat die plastiek die ultravioletstrale in die son absorbeer, en dat die molekulêre ketting breek om te degradeer en te kruis, wat lei tot veranderinge in fisiese en chemiese eienskappe. Die mees voor die hand liggende makroskopiese manifestasie is die vergeling van die plastiekmateriaal.

-

Stres Birevringence

Lensbreking

Stres Birefringence (Birefringence) is 'n optiese eienskap van materiale. Die brekingsindeks van materiale hou verband met die polarisasietoestand en die voortplantingsrigting van voorvallig. Materiale vertoon verskillende brekingsindekse vir verskillende polarisasietoestande. Vir sommige stelsels is hierdie brekingsindeksafwyking baie klein en het dit nie 'n groot invloed op die stelsel nie, maar vir sommige spesiale optiese stelsels is hierdie afwyking genoeg om ernstige afbraak van die stelselprestasie te veroorsaak.

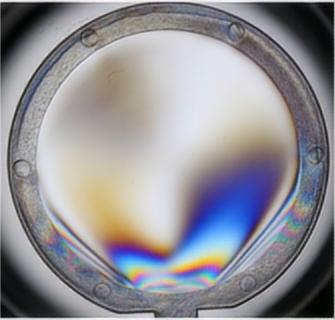

Plastiekmateriaal self het nie anisotropiese eienskappe nie, maar die vorming van plastiek in die inspuiting sal stresverloë veroorsaak. Die hoofrede is die spanning wat tydens die gietvorm van die inspuiting en die rangskikking van plastiese makromolekules na afkoeling ingestel is. Die spanning word oor die algemeen naby die inspuitpoort gekonsentreer, soos getoon in die onderstaande figuur.

Die algemene ontwerp- en produksiebeginsel is om die stresverloë in die optiese effektiewe vlak te verminder, wat 'n redelike ontwerp van die lensstruktuur, spuitvormige vorm en produksieparameters benodig. Onder verskeie materiale is rekenaarmateriaal meer geneig tot die stres van breefringing (ongeveer 10 keer groter as PMMA -materiale), en COP-, COC- en PMMA -materiale het 'n laer stresverwydering.

Postyd: Jun-26-2023